| Введен в действие Постановлением Минстроя РФ от 6 апреля 1995 г. N 18-30 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ МАТЕРИАЛЫ РУЛОННЫЕ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ МЕТОДЫ ИСПЫТАНИЙ Rolled roofing

and waterproof materials. Methods of

testing ГОСТ 2678-94 Группа Ж19 ОКСТУ 5774, ОКС 91.060.20 Предисловие 1. Разработан институтом ВНИИстройполимер

АООТ "Полимерстройматериалы" Российской Федерации. Внесен Минстроем России. 2. Принят Межгосударственной

научно-технической комиссией по стандартизации и техническому нормированию в

строительстве (МНТКС) 17 марта 1994 г. За принятие проголосовали: ────────────────────────────┬───────────────────────────────────── Наименование государства │Наименование органа государственного │ управления строительством ────────────────────────────┼───────────────────────────────────── Азербайджанская Республика │Госстрой Азербайджанской Республики Республика Армения │Госупрархитектуры Республики Армения Республика Беларусь │Госстрой Республики Беларусь Республика Казахстан │Минстрой Республики Казахстан Кыргызская Республика │Госстрой Кыргызской Республики Республика Молдова │Минархстрой Республики Молдова Российская Федерация │Минстрой России Республика Таджикистан │Госстрой Республики Таджикистан 3. Введен в действие с 1 января 1996 г. в

качестве государственного стандарта Российской Федерации Постановлением Минстроя

России от 06.04.1995 г. N 18-30. 4. Взамен ГОСТ 2678-87. 1. Область

применения Настоящий стандарт распространяется на

рулонные кровельные и гидроизоляционные битумные, битумно-полимерные и

полимерные материалы и устанавливает методы испытаний следующих показателей: - внешнего вида; - линейных размеров и площади; - разрывной силы при растяжении, условной

прочности, условного напряжения, относительного удлинения и относительного

остаточного удлинения; - сопротивления раздиру; - твердости по Шору А; - гибкости; - водопоглощения; - водонепроницаемости; - теплостойкости; - изменения линейных размеров полимерных

материалов и изола при нагревании; - потери массы при нагревании; - массы покровного состава и содержания

наполнителя; - массы абсолютно сухой основы и

отношения массы пропиточного битума к массе абсолютно сухой основы; - массы основы при стандартной влажности; - массы вяжущего, массы вяжущего с

наплавляемой стороны, массы основы и содержания наполнителя в вяжущем материале

на стекловолокнистой основе; - массы вяжущего и температуры

размягчения вяжущего материала типа фольгоизол; - массы растворимой части битумного

состава; - массы 1 м2 материала; - температуры хрупкости покровного

состава и вяжущего; - температуры размягчения покровного

состава и вяжущего для материалов на картонной, асбестовой и стекловолокнистой

основах; - потери посыпки; - снижения разрывной силы водонасыщенного

материала; - цветостойкости посыпки; - справочной массы рулона; - полноты пропитки; - горючести. Применение остальных методов и

периодичность проведения испытаний устанавливаются в нормативной документации

(НД) на продукцию конкретного вида. Содержание вредных веществ в воздухе при

производстве и применении рулонных кровельных и гидроизоляционных материалов

определяют по методикам, утвержденным или согласованным органами

Государственного санэпиднадзора. 2. Нормативные

ссылки В настоящем стандарте использованы ссылки

на следующие стандарты: ГОСТ 4-84 Углерод четыреххлористый

технический. Технические условия ГОСТ 262-93 Резина. Метод определения

сопротивления раздиру ГОСТ 263-75 Резина. Метод определения

твердости по Шору А Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. ГОСТ 5789-78 Толуол. Технические условия ГОСТ 6613-86 Сетки проволочные тканые с

квадратными ячейками. Технические условия Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. ГОСТ 9572-93 Бензол нефтяной. Технические

условия ГОСТ 9880-76 Толуол каменноугольный и

сланцевый. Технические условия Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. ГОСТ 11358-89 Толщиномеры и стенкомеры

индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия ГОСТ 11506-73 Битумы нефтяные. Метод

определения температуры размягчения по кольцу и шару ГОСТ 11507-78 Битумы нефтяные. Метод

определения температуры хрупкости по Фраасу Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. ГОСТ 19265-73 Прутки и полосы из

быстрорежущей стали. Технические условия ГОСТ 19728.17-74 Тальк и талькомагнезит.

Метод определения потери массы при прокаливании ГОСТ 20015-88 Хлороформ. Технические

условия ГОСТ 20739-75 Битумы нефтяные. Метод

определения растворимости Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. ГОСТ 30244-94 Материалы строительные.

Методы испытания на воспламеняемость ГОСТ 30444-97 Материалы строительные.

Метод испытания на распространение пламени ГОСТ 30402-96 Материалы строительные.

Метод испытания на воспламеняемость ГОСТ 9389-75 Проволока стальная

углеродистая пружинная. Технические условия (абзац введен Изменением N 1, принятым Постановлением Госстроя РФ от

02.09.2002 N 113) ГОСТ 23750-79 Аппараты искусственной

погоды на ксеноновых излучателях. Общие технические требования (абзац введен Изменением N 1, принятым Постановлением Госстроя РФ от

02.09.2002 N 113) ГОСТ 30547-97 Материалы рулонные

кровельные и гидроизоляционные. Общие технические условия. (абзац введен Изменением N 1, принятым Постановлением Госстроя РФ от

02.09.2002 N 113) 3. Методы испытаний 3.1. Общие

требования 3.1.1. Объем выборки в зависимости от

объема партии устанавливают в соответствии с ГОСТ 30547. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.1.2. Рулоны перед проверкой должны быть

предварительно выдержаны не менее 10 ч при температуре воздуха (20 +/- 5) °C. 3.1.3. От каждого рулона,

удовлетворяющего требованиям по внешнему виду и размерам, на расстоянии не

менее 1 м от конца полотна отрезают на всю ширину полотна полосу длиной не

менее 750 мм для испытания основных битумных и битумно-полимерных материалов и

не менее 450 мм - для испытания безосновных битумных и битумно-полимерных и

всех видов полимерных материалов. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Для проверки полноты пропитки от каждого

рулона отрезают поперечную полосу материала на всю ширину полотна длиной (50

+/- 5) мм. Из полосы материала по его ширине

вырезают образцы для испытаний, при этом из каждых трех образцов два должны

быть вырезаны на расстоянии не менее 25 мм от краев и один - посередине полосы. Образцы перед испытанием должны быть

предварительно выдержаны не менее 2 ч при температуре (20 +/- 5) °C. Подготовку образцов к испытанию и

проведение испытаний, если нет других указаний, следует проводить при температуре

(20 +/- 5) °C. 3.1.4. Высушивание образцов (проб) до

постоянной массы проводят при температуре 105 - 110 °C. Расхождение между

последовательными взвешиваниями, выполненными не ранее чем через 30 мин.

высушивания и охлаждения в эксикаторе, не должно превышать 0,04 г. 3.1.5. За величину показателя, имеющего

числовое значение, принимают для рулона - среднее арифметическое значение

результатов испытаний всех образцов, отобранных от рулона; а для партии -

среднее арифметическое значение результатов испытаний всех рулонов в выборке. 3.2. Проверка

внешнего вида 3.2.1. Упаковку и маркировку рулонов

проверяют визуально. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.2.2. Ровность торцов определяют

металлическим измерительным инструментом с ценой деления 1 мм. (п. 3.2.2 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.2.3. Равномерность распределения

посыпки, наличие или отсутствие слипаемости, дыр, трещин, разрывов и складок, а

также количество полотен в рулоне устанавливают визуальным осмотром

развернутого на всю длину полотна рулона, а при длине рулона более 15 м - на

длине не менее 10 м. Количество полотен в рулоне длиной более

15 м определяют при намотке. 3.2.4. Длину надрывов на кромках (краях)

полотна измеряют металлическим измерительным инструментом с ценой деления 1 мм. (п. 3.2.4 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.3. Определение

линейных размеров и площади 3.3.1. Линейные размеры (ширину и длину)

полотна материала измеряют металлической линейкой и металлической рулеткой с

ценой деления 1 мм, толщину (кроме материалов с крупнозернистой или чешуйчатой

посыпкой) индикаторным ручным толщиномером с пределом измерений до 10 мм и

ценой деления 0,01 мм или другим измерительным инструментом, обеспечивающим ту

же погрешность измерения. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Длину полотна материала в рулоне измеряют

по краю полотна, ширину - на расстоянии не менее 1 м от края полотна. Результат округляют до 0,1 м (для длины

полотна материала) и до 1 мм (для ширины полотна материала). Для рулонов длиной более 15 м длину

полотна материала в рулоне определяют по счетчику при намотке. Поверка счетчика должна проводиться в

установленном порядке. Толщину материала измеряют на трех

образцах размерами (100 х 50) +/- 1 мм посередине каждого образца. Результат округляют до 0,01 мм. 3.3.2. Площадь полотна рулона вычисляют

по результатам измерений длины и ширины (3.3.1). Результат округляют до 0,1 м2. 3.4. Определение

разрывной силы при растяжении, условной прочности, условного напряжения,

относительного удлинения и относительного остаточного удлинения 3.4.1. Средства испытания и

вспомогательные устройства Разрывная машина для испытаний,

обеспечивающая: - рабочую часть шкалы силоизмерителя в

пределах измерений 0 - 1000 Н (0 - 100 кгс) с ценой деления не более 2 Н (0,2

кгс); - предел допускаемой погрешности

измерения нагрузки (усилий) не должен превышать +/- 1% (для испытания основных

материалов и изола); - постоянную скорость перемещения

подвижного захвата (100 +/- 10) мм/мин. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Разрывная машина для испытаний,

обеспечивающая: - рабочую часть шкалы силоизмерителя в

пределах измерений 0 - 100 Н (0 - 10 кгс) с ценой деления не более 0,05 Н

(0,005 кгс); - предел допускаемой погрешности

измерения нагрузки (усилий) не должен превышать +/- 1% (для испытания

безосновных материалов, кроме изола); - постоянную скорость перемещения

подвижного захвата (500 +/- 50) мм/мин. При наличии устройства, регистрирующего

силу в зависимости от удлинения образца, погрешность регистрации силы на

диаграмме не должна превышать +/- 2%. При наличии шкалы, градуированной в

единицах напряжения, или печатающего устройства суммарная погрешность

регистрации показателей не должна превышать +/- 5%. Толщиномер индикаторный ручной с пределом

измерений до 10 мм и ценой деления 0,01 мм по ГОСТ 11358 или другой толщиномер,

обеспечивающий ту же погрешность измерения. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.4.2. Порядок подготовки к проведению

испытания 3.4.2.1. Испытание основных наплавляемых

и ненаплавляемых битумных и битумно-полимерных материалов проводят на трех

образцах-полосках размерами [(300 х 50) +/- 1] мм, вырезанных в продольном

направлении. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от 02.09.2002

N 113) 3.4.2.2. Испытание безосновных битумных и

битумно-полимерных и всех видов полимерных материалов проводят на трех

образцах-лопатках, вырубленных в продольном направлении штанцевыми ножами,

форма и угол заточки режущей кромки которых должны соответствовать указанным в

Приложениях А и Б. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Тип образца-лопатки указывают в стандарте

или технических условиях на конкретный вид продукции. 3.4.2.3. Типы и размеры образцов-лопаток

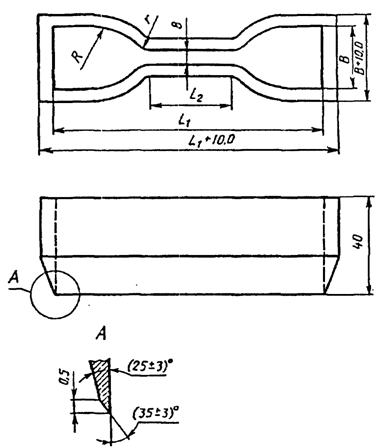

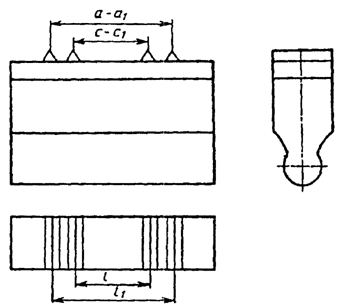

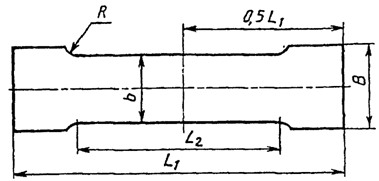

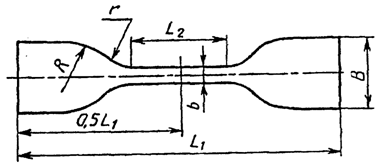

должны соответствовать указанным в таблице 1 и на рисунках 1, 2. Таблица 1 В миллиметрах ┌────────────────────────────────┬───────────────────────────────┐ │ Наименование размера │ Размер образца-лопатки │ │ ├────────────────┬──────────────┤ │ │ Тип 1 │ Тип 2 │ ├────────────────────────────────┼────────────────┼──────────────┤ │Общая длина L │ 250 +/- 1 │ 115 +/- 1 │ │ 1 │ │ │ │Ширина широкой части B │ 60 +/- 1 │ 25 +/- 1 │ │Ширина узкой (рабочей) части b │ 50 +/- 1 │ 6 +/- 0,4 │ │Длина узкой (рабочей) части L │ 116 +/- 1 │ 33 +/- 1 │ │ 2 │ │ │ │Радиус большой R │ 75 +/- 1 │ 25 +/- 1 │ │Радиус малый r │ - │ 14 +/- 1 │ └────────────────────────────────┴────────────────┴──────────────┘

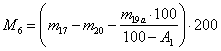

Рисунок 1. Образец-лопатка типа 1

Рисунок 2. Образец-лопатка типа 2 3.4.2.4. Отклонение от ширины ножа на

длине рабочего участка не должно быть более 0,025 мм. Разность между максимальной и минимальной

толщиной образца на рабочем участке не должна быть для образца-лопатки типа 1

более 0,2 мм, а для типа 2 - более 0,05 мм. Рабочий участок (l) отмечают

параллельными метками, наносимыми штампом, схема которого дана в Приложении В,

или вручную. Длина рабочего участка (l) для

образца-полоски (150 +/- 1) мм, для образца-лопатки типа 1 - (100 +/- 1) мм, а

для образца-лопатки типа 2 - (25,0 +/- 0,5) мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.4.2.5. Для обеспечения одинакового

крепления образца в захватах разрывной машины наносят установочные метки,

расстояние (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Метки должны быть нанесены симметрично

относительно центра образца. 3.4.2.6. Толщину образца-лопатки измеряют

в трех точках на рабочем участке. За результат измерения принимают среднее

арифметическое результатов трех измерений. За ширину рабочего участка

образца-лопатки принимают расстояние между режущими кромками ножа на его узкой

части. 3.4.3. Порядок проведения испытания 3.4.3.1. Образец помещают в захваты

разрывной машины по установочным меткам так, чтобы продольные оси захватов и

продольная ось образца совпали между собой и с направлением движения подвижного

захвата. Для образцов-полосок допускается при закреплении образца в зажимах

перегибать его концы через специальный стержень во избежание выскальзывания

материала из зажима, либо использовать другие способы закрепления образца,

обеспечивающие надежность крепления. Устанавливают скорость перемещения

подвижного захвата, указанную в стандарте или технических условиях на продукцию

конкретного вида. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.4.3.2. Для определения разрывной силы,

условной прочности, условного напряжения и относительного удлинения фиксируют

силу и длину рабочего участка в момент разрыва или максимального значения силы (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.4.3.3. Для определения относительного

остаточного удлинения части разорванного образца, освобожденные из захватов

машины, помещают на горизонтальную поверхность и через (120 +/- 2) с после

разрыва измеряют расстояние, ограничивающее рабочий участок двух сложенных

вместе (без зазора) по месту разрыва частей образца 3.4.4. Правила обработки результатов

испытания 3.4.4.1. Условную прочность

где b - ширина образца-лопатки, м (см);

Результат округляют до 0,1 МПа (1,0

кгс/см2). 3.4.4.2. Условное напряжение

где b - ширина образца-лопатки, м (см);

Результат округляют до 0,1 МПа (1,0

кгс/см2). 3.4.4.3. Относительное удлинение

где

Результат округляют до 1%. 3.4.4.4. Относительное остаточное

удлинение

где l - длина рабочего участка образца до

испытания, мм;

Результат округляют до 1%. 3.5. Определение

сопротивления статическому продавливанию 3.5.1. Средства и вспомогательные

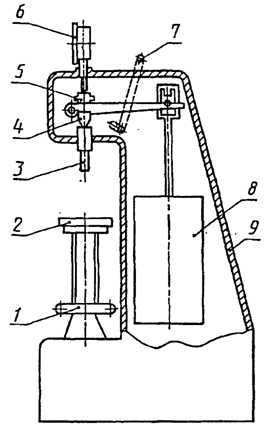

устройства Нагружающее устройство для испытания,

принципиальная схема которого приведена на рисунке 3.

1 - гайка-маховик; 2 - подъемный столик; 3 -

индентор; 4 - призма рычага основной нагрузки; 5 - шпиндель

с грузом предварительной нагрузки; 6 - отсчетное

устройство; 7 - рукоятка приложения и снятия основной нагрузки; 8 - грузы

для основной нагрузки; 9 - корпус Рисунок 3 Устройство для испытания должно

обеспечивать: - плавное приложение нагрузки (100 +/-

10) Н или (250 +/- 10) Н; - постоянство воздействия нагрузки в

течение времени, необходимого для испытания; - вертикальный ход индентора не менее 4

мм. Стальной шарик диаметром (10,0 +/- 0,1)

мм. Подложки размерами (150 х 150 х 20) +/- 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.5.2. Порядок подготовки к проведению

испытания 3.5.2.1. Испытание проводят на трех

образцах размерами (150 х 150) +/- 1 мм. 3.5.2.2. На подъемный столик укладывают

подложку, материал которой должен быть указан в НД на продукцию конкретного

вида. На нее лицевой стороной вверх укладывают образец. В центр образца

помещают шарик и перемещают подъемный столик так, чтобы шарик касался

индентора. Момент касания определяют по отсчетному устройству. 3.5.3. Порядок проведения испытания Задают нагрузку, указанную в НД на

продукцию конкретного вида, и плавно прикладывают ее к образцу. Образец

выдерживают в таком положении в течение (24,0 +/- 0,2) ч, затем снимают

нагрузку, возвращая индентор в исходное положение, опускают подъемный столик,

удаляют шарик и подвергают испытанию на водонепроницаемость по 3.11. 3.5.4. Образец считают выдержавшим

испытание, если при испытании на водонепроницаемость в условиях, приведенных в

НД на продукцию конкретного вида, на его поверхности не будет признаков

проникания воды. (п. 3.5.4 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.6. Определение

сопротивления динамическому продавливанию 3.6.1. Средства испытания и

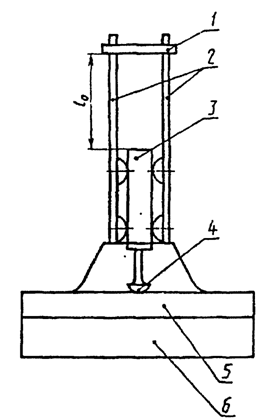

вспомогательные устройства Устройство, схема которого приведена на

рисунке 4, или иное устройство, обеспечивающее удар с энергией (9,0 +/- 0,1) Дж

при массе бойка с индентором, равной (2,00 +/- 0,03) кг, расстояние между

бойком и ограничителем

1 - ограничитель; 2 - стальные направляющие; 3 - свинцовый боек; 4 - индентор из стали Ст3 с радиусом закругления (25,0 +/- 0,3) мм; 5 - испытуемый образец; 6 - подложка Рисунок 4 Подложка размерами (150 х 150 х 20)+/- 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Уровень. 3.6.2. Порядок подготовки к проведению

испытания 3.6.2.1. Испытания проводят на трех

образцах размерами (150 х 150) +/- 1 мм. 3.6.2.2. Подложку, материал которой

должен быть указан в НД на продукцию конкретного вида, устанавливают на столе

горизонтально по уровню и сверху укладывают образец лицевой поверхностью вверх.

В центр образца устанавливают устройство, обеспечивая плавное касание

поверхности индентором. 3.6.3. Порядок проведения испытания Боек вручную поднимают до касания

ограничителя и отпускают. Удаляют устройство и снимают образец. Образец

подвергают испытанию на водонепроницаемость по 3.11. 3.6.4. Образец считают выдержавшим

испытание, если при испытании на водонепроницаемость в условиях, приведенных в

НД на продукцию конкретного вида, на его поверхности не будет признаков

проникания воды. (п. 3.6.4 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.7. Определение

сопротивления раздиру Сопротивление раздиру полимерных

материалов определяют по ГОСТ 262. 3.8. Определение

твердости по Шору А 3.8.1. Средства испытания и

вспомогательные устройства Твердомер по ГОСТ 263. Толщиномер индикаторный ручной с пределом

измерения до 10 мм и ценой деления 0,01 мм по ГОСТ 11358 или другой толщиномер,

обеспечивающий ту же погрешность измерений. Секундомер. Уровень. 3.8.2. Порядок подготовки к проведению

испытания 3.8.2.1. Испытание проводят на образце

размерами (55 х 55) +/- 1 мм и толщиной не менее 6 мм. 3.8.2.2. Образцы размерами (55 х 55) +/-

1 мм укладывают в несколько слоев лицевой стороной вверх, при этом общая

толщина испытуемого образца должна быть не менее 6 мм. Количество слоев, обеспечивающее достижение

такой толщины, должно быть указано в НД на продукцию конкретного вида. 3.8.2.3. Измеряют толщину образца в трех

точках, расстояние между которыми должно быть не менее 5 мм, а расстояние от

точки измерения до края образца не менее 15 мм. Разность максимального и

минимального значений не должна превышать допусков на толщину испытуемого

материала. 3.8.3. Порядок проведения испытания 3.8.3.1. Образец укладывают по уровню на

гладкую горизонтальную поверхность. Твердомер устанавливают на образец без

толчков и ударов в перпендикулярном положении так, чтобы опорная поверхность

площадки прибора соприкасалась с поверхностью образца. Твердомер нагружают вручную. 3.8.3.2. Отсчет твердости производят по

истечении 3 - 4 с с момента прижатия твердомера к образцу. 3.8.3.3. Твердость измеряют в трех точках

(в границах участка измерения толщины) образца, расстояние между которыми

должно быть не менее 10 мм. 3.8.4. Правила обработки результатов

испытания За твердость по Шору А в условных

единицах для материала в рулоне принимают среднее арифметическое результатов

трех измерений, округленное до целого числа. 3.9. Определение

гибкости 3.9.1. Средства испытания и

вспомогательные устройства Камера морозильная или холодильник,

обеспечивающая создание заданной температуры. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

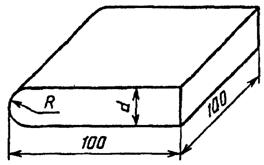

02.09.2002 N 113) Брус испытательный (рисунок 5),

изготовленный из твердой древесины, пластмассы или другого материала низкой

теплопроводности, имеющий с одной стороны закругление радиусом R. Радиус должен

быть указан в НД на продукцию конкретного вида.

Рисунок 5 Секундомер. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Смесь охлаждающая. Сосуд. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. 3.9.2. Порядок подготовки к проведению

испытания 3.9.2.1. Испытание проводят на трех

образцах размерами (150 х 20) +/- 1 мм, вырезанных в продольном направлении. 3.9.2.2. Образцы и испытательный брус

помещают в морозильную камеру, холодильник или охлаждающую смесь и выдерживают

при заданной температуре (20,0 +/- 0,5) мин. Состав охлаждающей смеси и температуру

испытания указывают в НД на продукцию конкретного вида. При проведении испытания при температуре

>= 0 °C с применением охлаждающей смеси в качестве последней используют воду

со льдом, температура которой должна соответствовать установленной в НД на

продукцию конкретного вида. (п. 3.9.2.2 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.9.3. Порядок проведения испытания 3.9.3.1. По истечении заданного времени

образец и испытательный брус извлекают из испытательной среды и прикладывают к

ровной поверхности бруса нижней стороной таким образом, чтобы к нему прилегало

около 0,25 длины образца. Свободный конец образца изгибают в течение (5 +/- 1)

с вокруг закругленной части бруса до достижения другой ровной поверхности

(образец принимает U-образную форму). (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.9.3.2. Производят контроль внешнего

вида образца. Время с момента извлечения образца из испытательной среды и до

конца испытания не должно превышать 15 с. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.9.4. Правила обработки результатов

испытания Образец считают выдержавшим испытание,

если на его лицевой стороне (для фольгоизола - на слое вяжущего) не появятся

трещины (разрывы слоя вяжущего) и отслаивание вяжущего или посыпки. 3.10. Определение

водопоглощения 3.10.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. Электроплита с закрытой спиралью. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Щипцы тигельные типа ЩТ или пинцет. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Щетка. Пригруз массой (1,0 +/- 0,1) кг. Секундомер. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Битум с температурой размягчения не ниже

70 °C. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Сосуд для воды. Емкость металлическая размерами не менее

120 х 250 мм. Ткань хлопчатобумажная или бумага

фильтровальная. 3.10.2. Порядок подготовки к проведению

испытания 3.10.2.1. Испытания проводят на трех

образцах размерами [(100 х 100) +/- 1] мм. (п. 3.10.2.1 в ред. Изменения N 1, принятого Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.10.2.2. Пылевидную посыпку с образца

материала счищают хлопчатобумажной тканью или щеткой, прокладочный материал

(пленку, бумагу и т.п.) перед испытанием удаляют с образца. 3.10.2.3. Для материалов с крупнозернистой

или чешуйчатой посыпкой допускается проводить испытание на шести образцах

размерами [(100 х 100) +/- 1] мм с изготовлением сдвоенных образцов. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Для этого каждый из двух образцов берут

пинцетом или щипцами лицевой стороной (крупнозернистой или чешуйчатой посыпкой)

вниз и подогревают над электроплиткой таким образом, чтобы на поверхности

образца, обращенной к плитке, не появились пузыри. Затем оба образца складывают

друг с другом подплавленными поверхностями так, чтобы края обоих образцов

совпадали между собой, и устанавливают на (30 +/- 1) мин. пригруз. 3.10.2.4. Для устранения влияния

капиллярного подсоса торцы образца материала на картонной и асбестовой основах

погружают на 3 - 5 мм в битум, разогретый до температуры 160 - 180 °C, а затем

охлаждают в течение не менее 1 ч. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.10.3. Порядок проведения испытания Подготовленный образец взвешивают (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Время с момента извлечения образца из

воды до взвешивания не должно превышать 60 с. 3.10.4. Правила обработки результатов

испытания Водопоглощение (W) в процентах по массе

вычисляют по формуле

где

Результат округляют до 0,1%. 3.11. Определение

водонепроницаемости 3.11.1. Средства испытания и

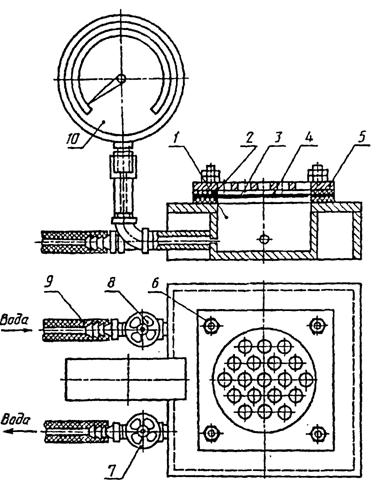

вспомогательные устройства Устройство, схема которого приведена на

рисунке 6, или устройство аналогичного типа, снабженное манометром и

обеспечивающее создание избыточного гидростатического давления до 0,3 МПа (3

кгс/см2).

1 - рабочая камера; 2 - резиновые прокладки; 3 - образец; 4 - контактная сетка; 5 - прижимная

плита; 6 - зажимные винты; 7, 8 - краны; 9 - резиновая

трубка, соединяющая с водопроводом; 10 - манометр Рисунок 6 Труба из нержавеющего металла или металла

с антикоррозионным покрытием диаметром 100 - 110 мм, толщиной 1,5 - 2,5 мм,

длиной не более 120 мм с одним отшлифованным торцом и риской на внутренней

поверхности трубы на высоте не менее 100 мм для установления уровня водяного

столба, обеспечивающего создание избыточного гидростатического давления 0,001

МПа (0,01 кгс/см2). (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Секундомер. Пластинка стеклянная размерами (150 х

150) +/- 1 мм. Емкость металлическая размерами в плане

не менее 150 х 150 мм. Подставка, позволяющая производить

визуальный осмотр образца в процессе испытания. Бумага фильтровальная. Битум нефтяной с температурой размягчения

не ниже 70 °C. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.11.2. Порядок подготовки к проведению

испытания 3.11.2.1. Испытание проводят на трех

образцах размерами (150 х 150) +/- 1 мм. 3.11.2.2. Испытание при давлении до 0,3

МПа (3 кгс/см2) В верхней части рабочей камеры устройства

(рисунок 6) укладывают резиновую прокладку шириной (15 +/- 1) мм, затем образец

лицевой стороной (посыпкой) к воде и вторую резиновую прокладку. На образец

укладывают контактную сетку толщиной 3 - 4 мм с отверстиями диаметром не более 5

мм, закрывают плитой и плотно прижимают винтами. При помощи кранов

устанавливают давление, указанное в НД на продукцию конкретного вида. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.11.2.3. Испытание при давлении не менее

0,001 МПа (0,01 кгс/см2) (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) На подставку помещают стеклянную

пластинку, сверху - фильтровальную бумагу на всю поверхность пластинки, затем

укладывают образец лицевой стороной вверх. В середине образца устанавливают трубу и

по ее окружности с образца при необходимости удаляют посыпку на ширину не менее

2 мм. Затем трубу снимают, погружают отшлифованный торец трубы на 10 - 15 мм в

битум, нагретый до температуры 120 - 140 °C и выдерживают в нем 40 - 60 с, дают

стечь избытку битума в течение 5 - 6 с и устанавливают трубу на образец.

Подготовленный к испытанию образец охлаждают. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. 3.11.3. Порядок проведения испытания 3.11.3.1. Испытание при давлении до 0,3

МПа (3 кгс/см2) Образец выдерживают при заданном давлении

в течение времени, установленного в НД на продукцию конкретного вида. 3.11.3.2. Испытание при давлении не менее

0,001 МПа (0,01 кгс/см2) (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) В трубу до риски наливают воду,

количество которой поддерживают на постоянном уровне в течение времени,

установленного в НД на продукцию конкретного вида. Через каждые 24 ч проверяют наличие

мокрого пятна на фильтровальной бумаге. При появлении признаков воды испытание

прекращают. 3.11.4. Правила обработки результатов

испытания Образец считают выдержавшим испытание,

если в течение установленного времени при заданном давлении на его поверхности

не появится вода. 3.12. Определение

теплостойкости 3.12.1. Средства испытания и

вспомогательные устройства Шкаф электрический сушильный, обеспечивающий

поддержание температуры до 200 °C. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.12.2. Порядок подготовки к проведению

испытания Испытание проводят на трех образцах

размерами (100 х 50) +/- 1 мм, вырезанных в продольном направлении. Сушильный шкаф нагревают до температуры,

указанной в НД на продукцию конкретного вида. Образец материала подвешивают в

вертикальном положении на расстоянии не менее 50 мм от стенок шкафа. Образец безосновного материала должен

быть закреплен по всей ширине в деревянном зажиме. 3.12.3. Порядок проведения испытания Образцы выдерживают в сушильном шкафу при

заданной температуре в течение времени, установленного в НД на продукцию

конкретного вида. Затем образцы извлекают из шкафа,

охлаждают и визуально осматривают. 3.12.4. Правила обработки результатов

испытания Образец считают выдержавшим испытание на

теплостойкость, если на его поверхности отсутствуют вздутия и следы перемещения

покровного состава или вяжущего и сползание посыпки. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.13. Определение

изменения линейных размеров полимерных материалов и изола при нагревании 3.13.1. Средства испытания и

вспомогательные устройства Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 300 °C. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Штангенциркуль. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.13.2. Порядок подготовки к проведению

испытания 3.13.2.1. Испытание проводят на трех

образцах размерами (100 х 50) +/- 1 мм, вырезанных в продольном направлении. 3.13.2.2. Замеряют первоначальную длину Сушильный шкаф нагревают до температуры,

указанной в НД на продукцию конкретного вида. Образец безосновного материала закрепляют

по всей ширине в деревянном зажиме и подвешивают в вертикальном положении на

расстоянии не менее 50 мм от стенок шкафа. 3.13.3. Порядок проведения испытания Образцы выдерживают в сушильном шкафу при

заданной температуре в течение времени, установленного в НД на продукцию

конкретного вида. Затем образцы извлекают из шкафа, охлаждают и замеряют длину 3.13.4. Правила обработки результатов

испытания Измерение длины

где

Результат округляют до 1%. 3.14. Определение

потери массы при нагревании 3.14.1. Средства испытания и

вспомогательные устройства Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 200 °C. Весы лабораторные с допускаемой

погрешностью не более 0,05 г. Эксикатор. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.14.2. Порядок подготовки к проведению

испытания Сушильный шкаф нагревают до температуры,

указанной в НД на продукцию конкретного вида. Образец материала взвешивают ( 3.14.3. Порядок проведения испытания Образцы выдерживают в сушильном шкафу при

заданной температуре в течение времени, установленного в НД на продукцию

конкретного вида. Затем образцы извлекают из шкафа, охлаждают в эксикаторе и

взвешивают ( 3.14.4. Порядок обработки результатов

испытания Потерю массы при нагревании (Q) в

процентах вычисляют по формуле

где

Результат округляют до 0,1%. 3.15. Определение

массы покровного состава и содержания наполнителя 3.15.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Насадка стеклянная лабораторная для

экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 см3 и холодильником

или аналогичный прибор, обеспечивающий полное экстрагирование образцов и

аттестованный в установленном порядке. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Электропечь камерная. Электроплитка с закрытой спиралью. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 200 °C. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Эксикатор. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Набор сит с металлическими сетками по

ГОСТ 6613. Щипцы тигельные типа ЩТ или пинцет

медицинский. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Тигель. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Баня водяная. Нож. Ткань хлопчатобумажная или бумага

фильтровальная. Щетка волосяная. Бензол по ГОСТ 9572. Толуол по ГОСТ 5789 или ГОСТ 9880. Углерод четыреххлористый технический по

ГОСТ 4. 3.15.2. Порядок подготовки к проведению

испытания 3.15.2.1. Испытание проводят на трех

образцах размерами (100 х 50) +/- 1 мм, вырезанных в продольном направлении. 3.15.2.2. Пылевидную посыпку с образца

материала счищают хлопчатобумажной тканью или щеткой, а затем образец

взвешивают ( 3.15.3. Порядок проведения испытания 3.15.3.1. Материалы с пылевидной посыпкой Образец материала берут щипцами или

пинцетом лицевой стороной вверх и подогревают над электроплиткой таким образом,

чтобы на поверхности образца, обращенной к плитке, не появились пузыри. Затем

горячим ножом снимают подогретый слой покровного состава материала с нижней

стороны до основы, не нарушая при этом ее целостности. Образец, очищенный с нижней или

наплавляемой стороны от покровного состава, взвешивают ( Образец, очищенный с обеих сторон от

покровного состава, взвешивают ( Покровный состав, снятый с трех образцов

(не менее 1 г), помещают в предварительно прокаленный и взвешенный тигель ( После сжигания тигель с навеской

охлаждают в эксикаторе не менее 30 мин. и взвешивают ( Охлаждение и взвешивание повторяют до

получения расхождения между последовательными взвешиваниями не более 0,04 г. При определении содержания наполнителя в

покровном составе параллельно определяют содержание сгораемых веществ А в

наполнителе по ГОСТ 19728.17 при температуре прокаливания пробы (600 +/- 10)

°C. (абзац введен Изменением N 1, принятым Постановлением Госстроя РФ от

02.09.2002 N 113) 3.15.3.2. Материалы с крупнозернистой или

чешуйчатой посыпкой (метод экстрагирования) (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Слой покровного состава с нижней или

наплавляемой стороны образца снимают, как указано выше, после чего образец

взвешивают ( Гильзу с покровным составом и посыпкой

помещают в экстрактор, заливают одним из вышеперечисленных растворителей в

полуторном или двукратном количестве от рабочего объема экстрактора и начинают

экстрагировать. Экстрагирование проводят до появления бесцветного раствора, и

затем при бесцветном растворе экстрагируют еще (30 +/- 1) мин. После окончания экстрагирования гильзу с

содержимым вынимают из экстрактора и выдерживают в вытяжном шкафу для удаления

растворителя в течение 20 - 30 мин., а затем высушивают до постоянной массы. Извлеченный после экстрагирования из

гильзы минеральный материал рассеивают на сите с сеткой N 02. Затем взвешивают

материал ( (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.15.3.2а Материалы с крупнозернистой

посыпкой (метод сжигания) Слой покровного состава с нижней или

наплавляемой стороны образца снимают, как указано в 3.15.3.1, после чего

образец взвешивают После сжигания тигель с навеской

охлаждают в эксикаторе в течение (30 - 40) мин. Извлеченный после сжигания минеральный

остаток рассеивают на сите с сеткой N 02 и взвешивают материал, прошедший через

сито Параллельно определяют содержание

сгораемых веществ в посыпке (п. 3.15.3.2а введен Изменением N 1, принятым Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.15.4. Правила обработки результатов

испытания 3.15.4.1. Массу покровного состава с

нижней или наплавляемой стороны материала (

где

200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.15.4.2. Массу покровного состава с

лицевой стороны материала ( 1) для материалов с пылевидной посыпкой

где 2) для материалов с крупнозернистой или

чешуйчатой посыпкой (метод экстрагирования) (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113)

где

3) для материалов с крупнозернистой

посыпкой (метод сжигания)

где

Результат округляют до 1 г. (перечисление 3) введено Изменением N 1, принятым Постановлением

Госстроя РФ от 02.09.2002 N 113) 3.15.4.3. Массу покровного состава

материала (

3.15.4.4. Содержание наполнителя (N) в

процентах от массы покровного состава вычисляют по формулам: 1) для материалов с пылевидной посыпкой

где

A - содержание сгораемых веществ в

наполнителе, %. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. 2) для материалов с крупнозернистой или

чешуйчатой посыпкой (метод экстрагирования) (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113)

где

200 - коэффициент приведения площади

образца к 1 м2. Абзац исключен с 1 января 2003 года. -

Изменение N 1, принятое Постановлением Госстроя РФ от 02.09.2002 N 113. 3) для материалов с крупнозернистой

посыпкой (метод сжигания)

где

А - содержание сгораемых веществ в

наполнителе, %; 200 - коэффициент приведения площади

образца к 1 м2; Результат округляют до 1%." При осуществлении технологического

контроля допускается определять: - содержание массы покровного состава

экспресс-методом, приведенным в Приложении Г; - содержание наполнителя в покровном

составе на пробах покровного состава, отобранных в процессе изготовления из

покровной ванны, методом сжигания, приведенным в Приложении Г. (перечисление 3) введено Изменением N 1, принятым Постановлением

Госстроя РФ от 02.09.2002 N 113) 3.16. Определение

массы абсолютно сухой основы и отношения массы пропиточного битума к массе

абсолютно сухой основы 3.16.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Насадка стеклянная лабораторная для

экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 см3 и холодильником

или аналогичный прибор, обеспечивающий полное экстрагирование образцов и

аттестованный в установленном порядке. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 200 °C. Эксикатор. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Баня водяная. Бензол по ГОСТ 9572. Толуол по ГОСТ 5789 или ГОСТ 9880. Углерод четыреххлористый технический по

ГОСТ 4. Бумага фильтровальная. 3.16.2. Порядок подготовки к проведению

испытания и проведение испытания 3.16.2.1. Испытание проводят на трех

образцах, оставшихся после снятия покровного состава по 3.15.3. 3.16.2.2. Экстрагирование проводят в

соответствии с 3.15.3.2. После окончания экстрагирования образец извлекают из

экстрактора, выдерживают в вытяжном шкафу для удаления растворителя в течение

20 - 30 мин., а затем высушивают до постоянной массы ( 3.16.3. Правила обработки результатов

испытания 3.16.3.1. Массу абсолютно сухой основы (

где

Результат округляют до 1 г. 3.16.3.2. Отношение массы пропиточного

битума к массе абсолютно сухой основы (O) вычисляют по формуле

Результат округляют до 0,01. При осуществлении технологического

контроля допускается определять массу абсолютно сухой основы и отношения массы

пропиточного битума к массе абсолютно сухой основы экспресс-методом,

приведенным в Приложении Г. (абзац введен Изменением N 1, принятым Постановлением Госстроя РФ от

02.09.2002 N 113) 3.17. Определение

массы основы при стандартной или фактической влажности (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Массу основы при стандартной влажности (

где

(в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113)

где (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.18. Определение

массы вяжущего, массы основы и содержания наполнителя в вяжущем материала на

стекловолокнистой, комбинированной основе или основе из полимерных волокон

(метод экстрагирования). (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.18.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Насадка стеклянная лабораторная для

экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 см3 и холодильником

или аналогичный прибор, обеспечивающий полное экстрагирование образцов и

аттестованный в установленном порядке. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 200 °C. Электроплитка с закрытой спиралью. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Эксикатор. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Нож. Набор сит с металлическими сетками по

ГОСТ 6613. Щипцы тигельные типа ЩТ или пинцет

медицинский. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Баня водяная. Углерод четыреххлористый по ГОСТ 4. Хлороформ по ГОСТ 20015. Трихлорэтилен по ГОСТ 9976. Ткань хлопчатобумажная или бумага

фильтровальная. Щетка волосяная. 3.18.2. Порядок подготовки к проведению

испытания 3.18.2.1. Испытание проводят на трех

образцах размерами (100 х 50) +/- 1 мм, вырезанных в продольном направлении. 3.18.2.2. Образец материала очищают

хлопчатобумажной тканью или щеткой от пылевидной посыпки, помещают в

экстракционную гильзу (во избежание потери крупнозернистой или чешуйчатой

посыпки и наполнителя во время экстрагирования) и взвешивают ( 3.18.3 Порядок проведения испытания 3.18.3.1. Экстрагирование проводят в

соответствии с 3.15.3.2, используя один из растворителей, перечисленных в

3.18.1. По окончании экстрагирования гильзу с образцом извлекают из

экстрактора, выдерживают в вытяжном шкафу для удаления растворителя в течение

20 - 30 мин, а затем высушивают до постоянной массы ( 3.18.3.2. Материалы с пылевидной посыпкой Извлеченные из гильзы после

экстрагирования наполнитель и основу взвешивают (соответственно 3.18.3.3. Материалы с крупнозернистой и

чешуйчатой посыпкой Извлеченный после экстрагирования из

гильзы минеральный материал, состоящий из крупнозернистой или чешуйчатой

посыпки и наполнителя, рассеивают на сите с сеткой N 02. Наполнитель, прошедший

через сито, взвешивают ( (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.18.4. Правила обработки результатов

испытания 3.18.4.1. Массу вяжущего (

где

200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.18.4.2. Массу 1 м2 основы (

где

Результат округляют до 1 г. 3.18.4.3. Содержание наполнителя (N) в

процентах от массы вяжущего вычисляют по формуле

где 200 - коэффициент приведения площади

образца к 1 м2;

Результат округляют до 1%. 3.18а. Определение массы вяжущего, массы

основы и содержания наполнителя в вяжущем материала на стекловолокнистой основе

с пылевидной и крупнозернистой посыпкой (метод сжигания). 3.18а.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Линейка металлическая с ценой деления 1

мм. Эксикатор. Щипцы тигельные ЩТ или пинцет

медицинский. Набор сит с металлическими сетками по

ГОСТ 6613. Ткань хлопчатобумажная или бумага

фильтровальная. Щетка волосяная. Электропечь камерная. Тигель. 3.18а.2. Порядок подготовки к проведению

испытания 3.18а.2.1. Испытание проводят на трех

образцах размерами [(100 х 50) +/- 1] мм, вырезанных в продольном направлении. 3.18а.2.2. Образец материала очищают

хлопчатобумажной тканью, бумагой или щеткой от пылевидной посыпки и взвешивают 3.18а.3. Порядок проведения испытания 3.18а.3.1. Образец, очищенный от

пылевидной посыпки, помещают в предварительно прокаленный тигель. Тигель с

образцом помещают в электропечь, нагревают до температуры (600 +/- 10) °C и

сжигают образец до полного озоления вяжущего. После сжигания тигель охлаждают в

эксикаторе в течение (30 - 35) мин. 3.18а.3.2. Материалы с пылевидной

посыпкой Извлеченные из тигля наполнитель и основу

взвешивают (соответственно При определении содержания наполнителя в

вяжущем параллельно определяют содержание сгораемых веществ А в наполнителе по

ГОСТ 19728.17 при температуре прокаливания пробы (600 +/- 10) °C. 3.18а.3.3. Материалы с крупнозернистой

посыпкой Вынимают из тигля щипцами или пинцетом

основу материала и взвешивают ( Из тигля извлекают минеральный остаток,

состоящий из крупнозернистой посыпки и наполнителя, и рассеивают на сите с

сеткой N 02. Затем взвешивают наполнитель ( Параллельно определяют содержание

сгораемых веществ в посыпке 3.18а.4. Правила обработки результатов

испытания 3.18а.4.1. Массу вяжущего 1) для материалов с пылевидной посыпкой

где

200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 2) для материалов с крупнозернистой

посыпкой

где

200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.18а.4.2. Массу основы

где 200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.18а.4.3. Содержание наполнителя (N), %

от массы вяжущего, вычисляют по формуле

где

А - содержание сгораемых веществ в

наполнителе, %; 200 - коэффициент приведения площади образца

к 1 м2. Результат округляют до 1%. При осуществлении технологического

контроля допускается определять содержание наполнителя в вяжущем на пробах

вяжущего, отобранных в процессе изготовления из покровной ванны, методом

сжигания, приведенным в Приложении Г. (п. 3.18а введен Изменением N 1, принятым Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.19. Определение

массы вяжущего с наплавляемой стороны 3.19.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Электроплитка с закрытой спиралью. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Щипцы тигельные типа ЩТ или пинцет

медицинский. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Нож. Ткань хлопчатобумажная. Щетка. 3.19.2. Порядок подготовки к проведению

испытания 3.19.2.1. Испытание проводят на трех

образцах размерами (100 х 50) +/- 1 мм, вырезанных в продольном направлении. 3.19.2.2. Пылевидную посыпку с образца

материала счищают хлопчатобумажной тканью или щеткой, а затем образец

взвешивают ( 3.19.3. Порядок проведения испытания Образец материала берут щипцами или

пинцетом наплавляемой стороной вниз и подогревают над электроплиткой таким

образом, чтобы на поверхности образца, обращенной к плитке, не появились

пузыри. Затем горячим ножом снимают подогретый слой вяжущего с наплавляемой

стороны до основы, не нарушая при этом ее целостности. Образец, очищенный от вяжущего,

взвешивают ( 3.19.4. Правила обработки результатов

испытания Массу вяжущего с наплавляемой стороны

материала (

где

200 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.20. Определение

массы вяжущего и температуры размягчения вяжущего материалов типа фольгоизол 3.20.1. Средства испытания и вспомогательные

устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Шкаф электрический сушильный со смотровым

стеклом, обеспечивающий поддержание температуры до 200 °C. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Бумага писчая. 3.20.2. Порядок подготовки к проведению

испытания и проведение испытания 3.20.2.1. Испытания проводят на трех

образцах размерами (100 х 100) +/- 1 мм. 3.20.2.2. От одного рулона партии основы,

используемой для изготовления материала, вырезают три образца размерами (100 х

100) +/- 1 мм. Образцы материала и основы взвешивают ( Затем с образца материала снимают слой

вяжущего массой не менее 15 г в соответствии с 3.15.3.1. Из полученной пробы

берут навеску массой (12 +/- 1) г, скатывают в шарик, который укладывают в

центр очерченного на бумаге круга диаметром (60 +/- 1) мм и помещают в

сушильный шкаф при температуре (18 +/- 2) °C на ровную горизонтальную

поверхность. Температуру в шкафу поднимают со скоростью 3 °C/мин. до

температуры, при которой шарик растечется по площади круга. 3.20.3. Правила обработки результатов

испытания 3.20.3.1. Массу вяжущего (

где

100 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.21. Определение

массы растворимой части битумного состава 3.21.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Насадка стеклянная лабораторная для

экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 см3 и холодильником

или аналогичный рибор, обеспечивающий полное экстрагирование образцов и

аттестованный в установленном порядке. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Шкаф электрический сушильный,

обеспечивающий поддержание температуры до 200 °C. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Эксикатор. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Баня водяная. Углерод четыреххлористый по ГОСТ 4. Хлороформ по ГОСТ 20015. Трихлорэтилен по ГОСТ 9976. Ткань хлопчатобумажная или бумага

фильтровальная. 3.21.2. Порядок подготовки к проведению

испытания 3.21.2.1. Испытания проводят на трех

образцах размерами (50 х 50) +/- 1 мм. 3.21.2.2. В сухую экстракционную гильзу,

высушенную до постоянной массы, заворачивают образец и взвешивают ( 3.21.3. Порядок проведения испытания Экстрагирование проводят в соответствии с

3.15.3.2. После окончания экстрагирования гильзу вместе с содержимым вынимают

из экстрактора, выдерживают в вытяжном шкафу для удаления растворителя в

течение 20 - 30 мин., высушивают до постоянной массы и взвешивают ( 3.21.4. Правила обработки результатов

испытания Массу растворимой части битумного состава

(

где

400 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.22. Определение

массы 1 м2 материала 3.22.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.22.2. Порядок подготовки к проведению

испытания, проведение испытания и правила обработки результатов испытания 3.22.2.1. Испытание проводят на трех

образцах размерами (100 х 100) +/- 1 мм. 3.22.2.2. Массу 1 м2 материала (

где 100 - коэффициент приведения площади

образца к 1 м2. Результат округляют до 1 г. 3.23. Определение

температуры хрупкости покровного состава и вяжущего Температуру хрупкости покровного состава

и вяжущего определяют по ГОСТ 11507 на одной пробе от каждого отобранного в

соответствии с 3.1.1 рулона. Пробы покровного состава снимают с нижней стороны

трех образцов размерами (100 х 100) +/- 1 мм в соответствии с 3.15.3.1.

Допускается отбор проб в процессе изготовления. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) При отборе проб в процессе изготовления

определение проводят на двух пробах. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от 02.09.2002

N 113) Объем одной пробы 50 - 100 г. 3.24. Определение

температуры размягчения покровного состава и вяжущего Температуру размягчения покровного

состава и вяжущего определяют по ГОСТ 11506 на одной пробе от каждого

отобранного в соответствии с 3.1.1 рулона. Разрешается применять гладкое или

ступенчатое кольцо с верхним внутренним диаметром (17,7 +/- 0,2) мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Пробы покровного состава снимают с нижней

стороны трех образцов размерами (100 х 100) +/- 1 мм в соответствии с 3.15.3.1.

Допускается отбор проб в процессе изготовления. При отборе проб в процессе изготовления

определение проводят на двух пробах. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Объем одной пробы 50 - 100 г. 3.25. Определение

потери посыпки 3.25.1. Средства испытания и

вспомогательные устройства Устройство, схема которого приведена на

рисунке 7, или устройство аналогичного типа с рабочим органом в виде щетки,

обеспечивающее перемещение образца на расстояние (120 +/- 2) мм. Щетка

представляет собой металлический блок размерами [(60 х 40) +/- 2] мм и может

быть изготовлена в двух вариантах: - с 880 отверстиями, расположенными

равномерно по всей площади щетки на расстоянии (1,65 +/- 0,05) мм друг от

друга, в каждое из которых вставлено волокно, выступающее на (16,0 +/- 0,5) мм; - с 22 отверстиями, просверленными с

помощью сверла на глубину (16,0 +/- 0,5) мм на расстоянии (10,0 +/- 0,5) мм

друг от друга, в каждое из которых вставлены 40 волокон, выступающих на (16,0

+/- 0,5) мм. Волокна изготовлены из стальной пружинной

проволоки класса 2 диаметром 0,2 мм нормальной точности по ГОСТ 9389. Допускается использование щетки в виде

блока из дерева или другого материала размерами [(60 х 40) +/- 2] мм с

прикрепленной к нему игольчатой лентой 1, 2, 3 номер 14 (диаметр проволоки -

0,5 мм) для шерсточесальных машин. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113)

1 - рукоятка; 2 - зажимные винты; 3 - пластинка; 4 - образец; 5 - щетка; 6 - груз Рисунок 7 Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Секундомер. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.25.2. Порядок подготовки к проведению

испытания 3.25.2.1. Испытание проводят на трех

образцах размерами (170 х 50) +/- 1 мм, вырезанных в продольном направлении. 3.25.2.2. Образец взвешивают (п. 3.25.2.2 в ред. Изменения N 1, принятого Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.25.3. Правила обработки результатов

испытания Потерю посыпки (П) в граммах на образец

вычисляют по формуле

где

Результат округляют до 0,1 г. 3.26. Определение

снижения разрывной силы водонасыщенного материала 3.26.1. Средства испытания и

вспомогательные устройства Машина разрывная, имеющая рабочую часть

шкалы силоизмерителя в пределах измерений 0 - 1000 Н (1 - 100 кгс) с ценой

деления не более 2 Н (0,2 кгс) и допускаемой погрешностью показаний измеряемой

нагрузки не более +/- 1%. Машина должна обеспечивать постоянную скорость

перемещения подвижного захвата (50 +/- 5) мм/мин. Линейка металлическая с ценой деления 1

мм. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Секундомер. Битум с температурой размягчения не ниже

70 °C. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) Емкость металлическая размерами (320 х

50) +/- 10 мм. Сосуд для воды. Ткань хлопчатобумажная или бумага

фильтровальная. 3.26.2. Порядок подготовки к проведению

испытания 3.26.2.1. Испытание проводят на двух

образцах-полосках размерами (300 х 200) +/- 1 мм, вырезанных в продольном

направлении. 3.26.2.2. Перед испытанием проводят

обработку торцов одной полосы, для чего торцы полосы погружают на 3 - 5 мин. в

битум, разогретый до температуры 160 - 180 °C, а затем охлаждают. 3.26.3. Порядок проведения испытания Обработанную полосу помещают в сосуд с

водой таким образом, чтобы слой воды над ней был не менее 50 мм, и выдерживают

не менее 24 ч. Затем полосу вынимают из воды, осушают хлопчатобумажной тканью

или фильтровальной бумагой. Из сухой и водонасыщенной полос вырезают в

продольном направлении по три образца размерами (220 х 50) +/- 1 мм и проводят

испытания в соответствии с 3.4.3. Испытание проводят не позднее чем через

20 мин. после извлечения полосы из воды. 3.26.4. Правила обработки результатов

испытания Снижение разрывной силы водонасыщенного

материала (

где

Результат округляют до 1%. 3.27. Определение

цветостойкости посыпки 3.27.1. Аппарат искусственной погоды

(АИП) типа "Ксенотест" с ксеноновым излучателем по ГОСТ 23750 или

другой аппарат, обеспечивающий: - создание, регулирование и поддержание

заданных значений температуры с допустимой погрешностью не более +/- 2 °C; - интенсивность ультрафиолетового

излучения в диапазоне длин волн (280 - 400) нм не ниже 60 Вт/м; - вращение барабана испытательной камеры

вокруг источника светового излучения со скоростью не более 1 об/мин., если в

конструкции АИП предусмотрено вращение испытательной камеры. АИП должен быть укомплектован: - кассетами или другими устройствами для

закрепления образцов на барабане испытательной камеры; - термометром с черной панелью,

установленным в держателе таким образом, чтобы его черная сторона была обращена

к лампе; - фотоинтенсиметром, обеспечивающим

измерение интенсивности УФ-области (240 - 400) нм с погрешностью измерения не

более 15%. Бумага светонепроницаемая. Линейка металлическая с ценой деления 1

мм. (п. 3.27.1 в ред. Изменения N 1, принятого Постановлением Госстроя РФ

от 02.09.2002 N 113) 3.27.2. Порядок подготовки к проведению

испытания 3.27.2.1. Цветостойкость посыпки

определяют на образцах, полученных путем нанесения посыпки на твердую подложку

(бумага, картон, рулонный материал и др.). (п. 3.27.2.1 в ред. Изменения N 1, принятого Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.27.2.2. Испытание проводят на трех

образцах размерами [(100 х 50) +/- 1] мм. (п. 3.27.2.2 в ред. Изменения N 1, принятого Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.27.2.3. Образцы закрепляют на кассетах

или других приспособлениях и размещают их на барабане испытательной камеры АИП;

расстояние от центра источника излучения до поверхности образцов должно

составлять (40 +/- 5) см. Половину каждого образца закрывают 3 - 4 слоями

светонепроницаемой бумаги. (п. 3.27.2.3 введен Изменением N 1, принятым Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.27.2.4. Значение температуры на

поверхности образцов при облучении (по термометру с черной панелью)

устанавливают в пределах (55 +/- 3) °C. (п. 3.27.2.4 введен Изменением N 1, принятым Постановлением Госстроя

РФ от 02.09.2002 N 113) 3.27.3. Порядок проведения испытания Образцы облучают в течение времени,

указанного в НД на продукцию конкретного вида, а затем их осматривают. (в ред. Изменения N 1, принятого Постановлением Госстроя РФ от

02.09.2002 N 113) 3.27.4. Правила обработки результатов

испытания Образец считают выдержавшим испытание,

если при визуальном сравнении испытанной (открытой) половины образца с закрытой

от облучения половиной образца не будет установлено изменение цвета посыпки. 3.28. Определение

справочной массы рулона Справочную массу рулона определяют

взвешиванием на весах с допустимой погрешностью не более 0,5 кг. 3.29. Определение

полноты пропитки Для определения полноты пропитки

поперечную полосу материала разрывают в пяти местах таким образом, чтобы

обнажился внутренний слой основы. Материал считают выдержавшим испытание, если

при визуальном осмотре не обнаружено наличие светлых прослоек непропитанной

основы и посторонних включений. 3.30. Определение

показателей пожарной опасности Горючесть и группы горючести определяют

по ГОСТ 30244, группы распространения пламени - по ГОСТ 30444, группы

воспламеняемости по ГОСТ 30402. 3.31. Правила

оформления результатов испытаний В протоколе об испытании в соответствии с

требованиями, указанными в НТД на продукцию конкретного вида, со ссылкой на

данный стандарт, следует указать: 1) наименование испытанного материала по

НТД; 2) внешний вид - упаковка и маркировка,

ровность торцов, равномерность распределения посыпки, наличие или отсутствие

слипаемости, дыр, трещин разрывов и складок, количество полотен в рулоне, длина

надрывов; 3) линейные размеры и площадь - длина в

метрах, ширина и толщина в миллиметрах, площадь в квадратных метрах; 4) разрывную силу при растяжении в Н

(кгс), условную прочность в МПа (кгс/см2), условное напряжение в МПа (кгс/см2),

относительное и относительное остаточное удлинение в процентах; 5) сопротивление статическому

продавливанию - наличие (или отсутствие) воды на поверхности образца после

испытания при давлении не менее 0,001 МПа (0,01 кгс/см2) в течение не менее 24

ч; 6) сопротивление динамическому

продавливанию - наличие (или отсутствие) воды на поверхности образца после

испытания при давлении не менее 0,001 МПа (0,01 кгс/см2) в течение не менее 24

ч; 7) сопротивление раздиру полимерных

материалов; 8) твердость по Шору А в условных

единицах; 9) гибкость - наличие (или отсутствие)

трещин на поверхности образца; 10) водопоглощение в процентах по массе; 11) водонепроницаемость - наличие (или

отсутствие) воды на поверхности образца; 12) теплостойкость - наличие (или отсутствие)

вздутий и следов перемещения покровного состава; 13) изменение линейных размеров при

нагревании в процентах; 14) потерю массы при нагревании в

процентах; 15) массу покровного состава в г/м2 и

содержание наполнителя в процентах; 16) массу абсолютно сухой основы в г/м2 и

отношение массы пропиточного битума к массе абсолютно сухой основы; 17) массу основы при стандартной

влажности в г/м2; 18) массу вяжущего в г/м2, массу основы в

г/м2 и содержание наполнителя в процентах в вяжущем материалов на стекловолокнистой

основе; 19) массу вяжущего с наплавляемой стороны

в г/м2; 20) массу вяжущего в г/м2 и температуру

размягчения вяжущего в °C материалов типа фольгоизол; 21) массу растворимой части битумного

состава в г/м2; 22) массу 1 м2 материала в граммах; 23) температуру хрупкости покровного

состава и вяжущего в °C; 24) температуру размягчения покровного

состава в °C; 25) потерю посыпки в г/образец; 26) снижение разрывной силы

водонасыщенного материала в %; 27) цветостойкость посыпки - наличие (или

отсутствие) изменения цвета; 28) полноту пропитки - наличие (или

отсутствие) светлых прослоек непропитанной основы и посторонних включений; 29) горючесть; 30) дату и место проведения испытания. 3.32. Допустимая

погрешность испытания Допустимая погрешность методов испытания

- 10%. Приложение А (обязательное) ФОРМА И УГОЛ ЗАТОЧКИ РЕЖУЩЕЙ КРОМКИ НОЖА ДЛЯ ВЫРУБКИ ОБРАЗЦОВ-ЛОПАТОК ТИПА 1

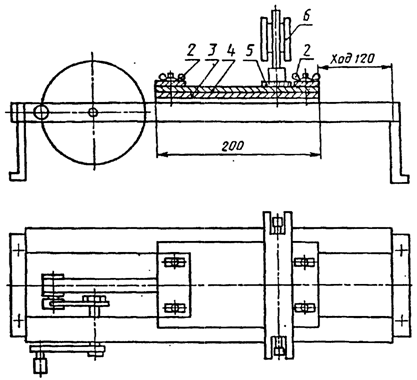

Материал - сталь Р9 по ГОСТ 19265. Термообработать до твердости 61 ... 63 Рисунок А.1 Приложение Б (обязательное) ФОРМА И УГОЛ ЗАТОЧКИ РЕЖУЩЕЙ КРОМКИ НОЖА ДЛЯ ВЫРУБКИ ОБРАЗЦОВ-ЛОПАТОК ТИПА 2

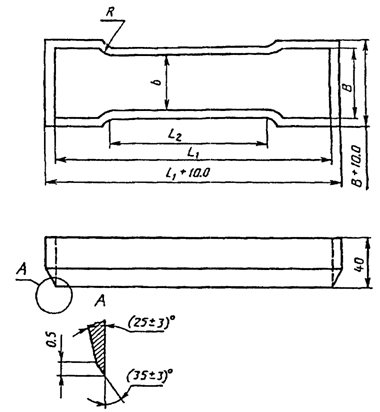

Материал - сталь Р9 по ГОСТ 19265. Термообработать до твердости 61 ... 63 Рисунок Б.1 Приложение В (рекомендуемое) СХЕМА ШТАМПА ДЛЯ НАНЕСЕНИЯ МЕТОК НА ОБРАЗЕЦ

с - а - Рисунок В.1 Приложение Г (рекомендуемое) МЕТОДЫ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ, МАССЫ АБСОЛЮТНО СУХОЙ ОСНОВЫ, ОТНОШЕНИЯ МАССЫ ПРОПИТОЧНОГО БИТУМА К МАССЕ АБСОЛЮТНО СУХОЙ

ОСНОВЫ И МАССЫ ПОКРОВНОГО СОСТАВА ПРИ ОСУЩЕСТВЛЕНИИ ТЕХНОЛОГИЧЕСКОГО КОНТРОЛЯ Г.1. Метод определения содержания

наполнителя в покровном составе или вяжущем Г.1.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью 0,02 г. Тигель. Электропечь камерная. Эксикатор. Г.1.2. Отбор проб Пробы покровного состава или вяжущего

отбирают в процессе изготовления из покровной ванны. Определение проводят на

двух пробах. Объем одной пробы - (50 - 100) г. Г.1.3. Порядок проведения испытания От каждой отобранной пробы берут навеску

покровного состава или вяжущего (массой не менее 1 г), помещают в

предварительно прокаленный и взвешенный тигель После сжигания тигель с навеской

охлаждают в эксикаторе в течение не менее 30 мин. и взвешивают Охлаждение и взвешивание повторяют до

получения расхождения между последовательными взвешиваниями не более 0,04 г. Параллельно определяют содержание

сгораемых веществ в наполнителе по ГОСТ 19728.17 при температуре прокаливания

(600 +/- 10) °C. Г.1.4. Правила обработки результатов

испытания Содержание наполнителя N, % от массы

покровного состава или вяжущего, вычисляют по формуле (14) (3.15.4.4). Г.2. Экспресс-метод определения массы

абсолютно сухой основы, отношения массы пропиточного битума к массе абсолютно

основы, массы покровного состава Г.2.1. Средства испытания и

вспомогательные устройства Весы лабораторные с допускаемой

погрешностью не более 0,02 г. Линейка металлическая с ценой деления 1

мм. Г.2.2. Порядок подготовки к проведению

испытания и проведение испытания Испытание проводят на образцах размерами

[(100 х 50) +/- 1] мм, вырезанных в продольном направлении. Последовательно отбирают и взвешивают

образцы с технологической линии по ходу процесса производства: - образец основы на размоточном станке - образец пропитанной основы после

пропиточной ванны - образец с покровным составом после

покровной ванны Последние два образца перед взвешиванием

охлаждают в течение (30 - 40) мин. Г.2.3. Правила обработки результатов

испытания Г.2.3.1. Массу абсолютно сухой основы

где

Результат округляют до 1 г. Г.2.3.2. Отношение массы пропиточного

битума к массе абсолютно сухой основы

где

Результат округляют до 1 г. Г.2.3.3. Массу покровного состава

где

200 - коэффициент приведения площади

образца к 1 м2. |

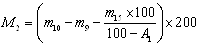

, (12а)

, (12а)