| Утвержден и введен

в действие Приказом Ростехрегулирования от 18 февраля 2009 г. N 67-ст НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ТЕХНИКА ПОЖАРНАЯ. ПЕРЕНОСНЫЕ И ПЕРЕДВИЖНЫЕ УСТРОЙСТВА ПОЖАРОТУШЕНИЯ С ВЫСОКОСКОРОСТНОЙ ПОДАЧЕЙ ОГНЕТУШАЩЕГО ВЕЩЕСТВА ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ Portable and

movable devices of fire extinguishing with

high-velocity submission of fire quenching matter. General

technical requirements. Test methods ГОСТ Р 53291-2009 ОКС 13.220.10; ОКП 48 5400 Дата введения 1 января 2010 года с правом досрочного применения Предисловие Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N

184-ФЗ "О техническом регулировании", а правила применения

национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004

"Стандартизация в Российской Федерации. Основные положения". Сведения о

стандарте 1. Разработан Федеральным государственным

учреждением "Всероссийский ордена "Знак Почета"

научно-исследовательский институт противопожарной обороны" (ФГУ ВНИИПО МЧС

России). 2. Внесен Техническим комитетом по

стандартизации ТК 274 "Пожарная безопасность". 3. Утвержден и введен в действие Приказом

Федерального агентства по техническому регулированию и метрологии от 18 февраля

2009 г. N 67-ст. 4. Введен впервые. Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом информационном указателе

"Национальные стандарты", а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях "Национальные стандарты". В

случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

"Национальные стандарты". Соответствующая информация, уведомление и

тексты размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и метрологии

в сети Интернет. 1. Область

применения Настоящий стандарт распространяется на

переносные, передвижные, забрасываемые и подвесные устройства пожаротушения с

высокоскоростной подачей огнетушащего вещества (далее - устройства),

предназначенные для подачи огнетушащего вещества со скоростью более 60 м/с в

очаг горения при тушении или локализации пожаров классов A, B, C по ГОСТ 27331

и электрооборудования под напряжением (E) на начальной стадии пожара. Настоящий стандарт устанавливает

классификацию, порядок и методы испытаний устройств пожаротушения с

высокоскоростной подачей огнетушащего вещества. Настоящий стандарт не распространяется на

устройства пожаротушения с высокоскоростной подачей огнетушащего вещества,

предназначенные для специальных условий применения и проектируемые по

специальным нормам. 2. Нормативные

ссылки В настоящем стандарте использованы

нормативные ссылки на следующие стандарты: ГОСТ Р 51017-2009. Техника пожарная.

Огнетушители передвижные. Общие технические требования. Методы испытаний ГОСТ Р 51057-2001. Техника пожарная.

Огнетушители переносные. Общие технические требования. Методы испытаний ГОСТ Р 51105-97. Топлива для двигателей

внутреннего сгорания. Неэтилированный бензин. Технические условия ГОСТ Р 51368-99. Методы испытаний на стойкость

к климатическим внешним воздействующим факторам машин, приборов и других

технических изделий. Испытания на устойчивость к воздействию температуры ГОСТ Р 51370-99. Методы испытаний на

стойкость к климатическим внешним воздействующим факторам машин, приборов и

других технических изделий. Испытания на воздействие солнечного излучения ГОСТ 2.124-85. ЕСКД. Порядок применения

покупных изделий ГОСТ 9.032-74. ЕСЗКС. Покрытия

лакокрасочные. Группы, технические требования и обозначения ГОСТ 9.104-79. ЕСЗКС. Покрытия

лакокрасочные. Группы условий эксплуатации ГОСТ 9.301-86. ЕСЗКС. Покрытия

металлические и неметаллические неорганические. Общие требования ГОСТ 9.303-84. ЕСЗКС. Покрытия

металлические и неметаллические неорганические. Общие требования к выбору ГОСТ 9.308-85. ЕСЗКС. Покрытия

металлические и неметаллические неорганические. Методы ускоренных коррозионных

испытаний ГОСТ 12.1.033-81. ССБТ. Пожарная

безопасность. Термины и определения ГОСТ 12.2.037-78. ССБТ. Техника пожарная.

Требования безопасности ГОСТ 12.2.047-86. ССБТ. Пожарная техника.

Термины и определения ГОСТ 12.4.009-83. ССБТ. Пожарная техника

для защиты объектов. Основные виды. Размещение и обслуживание ГОСТ 12.4.021-75. ССБТ. Системы

вентиляционные. Общие требования ГОСТ 12.4.026-76. ССБТ. Цвета сигнальные

и знаки безопасности ГОСТ 15.201-2000. Система разработки и

постановки продукции на производство. Продукция производственно-технического

назначения. Порядок разработки и постановки продукции на производство ГОСТ 27.002-89. Надежность в технике. Основные

понятия. Термины и определения ГОСТ 27.410-87. Надежность в технике.

Методы контроля показателей надежности и планы контрольных испытаний на

надежность ГОСТ 356-80. Арматура и детали

трубопроводов. Давления условные, пробные и рабочие. Ряды ГОСТ 949-73. Баллоны стальные малого и

среднего объема для газов на ГОСТ 1770-74. Посуда мерная лабораторная

стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия ГОСТ 8486-86. Пиломатериалы хвойных

пород. Технические условия ГОСТ 8510-86. Уголки стальные

горячекатаные неравнополочные. Сортамент ГОСТ 9909-81. Основные нормы

взаимозаменяемости. Резьба коническая вентилей и баллонов для газов ГОСТ 14192-77. Маркировка грузов ГОСТ 14249-89. Сосуды и аппараты. Нормы и

методы расчета на прочность ГОСТ 15150-69. Машины, приборы и другие

технические изделия. Исполнения для различных климатических районов. Категории,

условия эксплуатации, хранения и транспортирования в части воздействия

климатических факторов внешней среды ГОСТ 16588-91. Пилопродукция и деревянные

детали. Методы определения влажности ГОСТ 18321-73. Статистический контроль

качества. Методы случайного отбора выборок штучной продукции ГОСТ 23852-79. Покрытия лакокрасочные.

Общие требования к выбору по декоративным свойствам ГОСТ 24054-80. Изделия машиностроения и

приборостроения. Методы испытания на герметичность. Общие требования ГОСТ 24705-81. Основные нормы

взаимозаменяемости. Резьба метрическая. Основные размеры ГОСТ 27331-87. Пожарная техника.

Классификация пожаров. Примечание. При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов и

классификаторов в информационной системе общего пользования - на официальном

сайте национального органа Российской Федерации по стандартизации в сети

Интернет или по ежегодно издаваемому информационному указателю

"Национальные стандарты", который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный документ заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

замененным (измененным) документом. Если ссылочный документ отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку. 3. Термины и

определения В настоящем стандарте применены термины

по ГОСТ 12.2.047, а также следующие термины с соответствующими определениями: Устройство пожаротушения: устройство, в

котором совмещены функции хранения и подачи огнетушащего вещества (ОТВ). Устройство пожаротушения с

высокоскоростной подачей ОТВ: устройство пожаротушения со скоростью подачи ОТВ

на выходе более 60 м/с. Общая снаряженная масса устройства: масса

полностью укомплектованного устройства с зарядом ОТВ и источником давления. Конструкционная масса устройства: масса

полностью укомплектованного устройства без заряда ОТВ и источника давления. Переносное устройство пожаротушения: устройство

пожаротушения с общей снаряженной массой не более 25 кг. Передвижное устройство пожаротушения:

устройство пожаротушения с общей (полной) снаряженной массой более 25 кг. Источник давления: газогенерирующий

элемент, баллон со сжатым газом или непосредственно газ, создающие избыточное

давление для подачи огнетушащего вещества в очаг горения. Устройство непрерывной (разовой)

разрядки: устройство, осуществляющее единовременный выпуск всей массы заряда

ОТВ. Устройство циклической разрядки

импульсного действия: устройство, осуществляющее выпуск заряда ОТВ отдельными

порциями и требующее времени на перезарядку для выпуска дальнейшей порции ОТВ. Устройство с разрушающимся корпусом:

устройство, корпус которого (часть его, заданное сечение и т.д.) разрушается под

воздействием внутреннего давления, создаваемого источником давления под

воздействием запускающего импульса. Устройство забрасываемое: устройство

оперативного применения, подаваемое непосредственно в очаг пожара с последующим

выбросом ОТВ. Перезаряжаемое устройство: устройство,

которое в процессе применения и (или) в течение срока службы может быть

перезаряжено ОТВ и вытесняющим газом или газогенерирующим элементом. Огнетушащее вещество: по ГОСТ 12.1.033. Давление пробное: по ГОСТ 356. Давление рабочее: по ГОСТ 356. Заряд ОТВ: масса или объем огнетушащего

вещества в корпусе устройства при температуре (20 +/- 2) °C. Наддув корпуса устройства: заполнение

корпуса устройства, заранее заряженного ОТВ, вытесняющим газом до рабочего

давления. Модельный очаг пожара: очаг пожара

установленной формы и размеров. Работоспособность устройства: состояние

устройства, при котором значения параметров (время действия, быстродействие и

остаток огнетушащего вещества после срабатывания) соответствуют требованиям нормативной

и технической документации. Время срабатывания (продолжительность

приведения в действие): промежуток времени от момента подачи запускающего

импульса на пусковой элемент устройства до начала выпуска ОТВ. Время действия (продолжительность подачи

ОТВ): промежуток времени от начала до окончания выпуска ОТВ. Время подготовки устройства к действию:

промежуток времени от начала приведения устройства в действие (снятие

блокировки, открытие вентиля и т.д.) до начала подачи запускающего импульса на

пусковой элемент. Время подготовки устройства: промежуток

времени от начала перезарядки зарядом ОТВ и источником давления или их

отдельными порциями для средств циклического действия до начала подачи

запускающего импульса на пусковой элемент. Число циклов: полное количество отдельных

выпусков (выбросов) ОТВ для данного устройства импульсного действия. Огнетушащая способность устройства:

способность устройства тушить модельные очаги пожара определенного ранга. 4. Классификация 1. По конструктивному исполнению устройства

подразделяют на: - переносные (ранцевые или носимые)

средства пожаротушения (пр). В комплект переносного устройства пожаротушения

может входить дыхательная система (далее - ДС) для использования в экстренных

случаях; - передвижные (пд), смонтированные на

колесах, тележке или другом транспортном средстве; - забрасываемые (зб); - подвесные (пв), закрепленные на

кронштейне и находящиеся при срабатывании в неподвижном состоянии. 2. По характеру выпуска ОТВ устройства

подразделяют на: - непрерывного (разового) действия (н); - циклического (периодического) действия

без дополнительной перезарядки (ц); - импульсного действия (и). 3. По принципу создания избыточного

давления газа для вытеснения ОТВ устройства подразделяют на: - закачные (з); - с газогенерирующим (пороховым,

пиротехническим и т.д.) элементом (г); - с баллоном со сжатым или сжиженным

газом (б). 4. По виду огнетушащего вещества

устройства подразделяют на: - порошковые (п); - газовые (г); - аэрозольные (а); - водные (в); - воздушно-пенные (вп); - комбинированные (к). 5. По способу организации и особенностям

подачи огнетушащего вещества устройства подразделяют на: - направленного выброса (нв); - объемного выброса (ов). 6. По исполнению корпуса устройства

подразделяют на: - с разрушающимся, частично разрушающимся

(с ослабленным сечением) корпусом (р); - с неразрушающимся корпусом (н). 7. Обозначение устройства должно иметь

следующую структуру: УПТ (X, X) - XXX/XXX-XX - ТД ... 1 2 3 4 5 6 1 - способ создания избыточного давления

газа для вытеснения ОТВ (з, г или б); 2 - вид огнетушащего вещества (п, г, а,

в, вп, к); 3 - масса ОТВ, кг; 4 - масса выброса для устройства

циклического (периодического) действия, кг; 5 - климатическое исполнение (У1, Т2 и

т.д.); 6 - обозначение технического документа, в

соответствии с которым изготовлено устройство. 5. Общие

технические требования 1. Устройства в зависимости от типа

должны соответствовать требованиям настоящего стандарта, ГОСТ 12.2.037,

правилам [1] и технической документации, утвержденной в установленном порядке. 2. Насадки-распылители (стволы),

используемые в устройствах, должны быть стойкими к коррозионному и тепловому

воздействию. Насадки из материалов, не обладающих коррозионной стойкостью,

должны иметь защитные и защитно-декоративные покрытия в соответствии с ГОСТ

9.301, ГОСТ 9.303 и выдерживать нагрев в течение не менее 5 мин при температуре

(250 +/- 5) °C. 3. Устройства должны обеспечивать

работоспособность в диапазоне температур, установленном изготовителем (и

указанном в технической документации). Для устройств, снаряженных водой (без

добавок), минимальная температура применения должна составлять +5 °C. 4. Устройства должны быть устойчивы к

механическим воздействиям, имитирующим транспортную тряску. В случае, если имеются нормативные

документы, нормирующие данный вид испытаний для какого-либо вида транспорта, но

метод его проведения отличается от метода, изложенного в настоящем стандарте,

вначале проводятся все испытания по настоящему стандарту, а затем, в случае их

успешного завершения, по методам, приведенным в этих документах. 5. Значения массы заряда огнетушащего

вещества и общей снаряженной массы устройства не должны отличаться от значений,

установленных в технической документации. 6. Устройства должны обеспечивать время

срабатывания: - не более 1 с (переносные и

передвижные); - до 10 с (забрасываемые). 7. Устройства должны обеспечивать: а) время подготовки к действию - в

соответствии с технической документацией; б) время действия: - при мгновенном выпуске ОТВ - не более 1

с; - при циклическом выпуске ОТВ - в

соответствии с технической документацией (с учетом времени перезарядки и

времени выпуска ОТВ за цикл). 8. Устройства (перезаряжаемые и

циклического действия) должны обеспечивать время перезарядки в соответствии с

технической документацией на них. 9. Вместимость корпуса (сосуда для ОТВ)

должна соответствовать значениям, указанным в технической документации, с

допускаемыми отклонениями +/- 5% и находиться в пределах: - от 0,2 до 20 дм3 (для переносных

устройств); - от 20 до 250 дм3 (для передвижных

устройств); - от 0,2 до 6 дм3 (для забрасываемых

устройств). 10. Утечка вытесняющего газа не должна

превышать: - величину, эквивалентную 10% от рабочего

давления в год (для закачных устройств с индикатором давления); - 5% или 50 г (наименьшая из этих

величин) в год (для устройств с баллоном со сжатым газом). 11. Масса остатка заряда огнетушащего

вещества после срабатывания устройства должна составлять не более: 15% - для

порошковых, 10% - для остальных устройств мгновенного действия. Для устройств периодического действия

масса остатка заряда ОТВ должна соответствовать технической документации на

них. 12. Скорость подачи ОТВ, измеряемая на

срезе насадка (распылителя), должна быть не менее 60 м/с. 13. Дальность подачи ОТВ для устройств

направленного выброса должна соответствовать значениям, указанным в технической

документации, но не ниже значений длины струи, указанных в ГОСТ Р 51057, ГОСТ Р

51017. 14. Устройства должны обеспечивать

тушение модельных очагов пожара классов A и/или B (указанных в обязательном

Приложении А), заявленных в технической документации, в зависимости от типа

средства и массы заряда ОТВ, но не ниже рангов очагов для соответствующих

устройств, указанных в ГОСТ Р 51057, ГОСТ Р 51017 (кроме устройств мгновенного

действия с разрушающимся корпусом). Забрасываемые устройства (в зависимости от

вида ОТВ) могут применяться для тушения электрооборудования под напряжением до

1000 В. Порошковые подвесные устройства могут применяться для тушения

электрооборудования под напряжением до 5000 В. 15. Значение тока утечки по струе ОТВ для

устройств, которые предназначены для тушения пожаров класса E

(электрооборудование, находящееся под напряжением), не должно превышать 0,5 мА. 16. Усилия по приведению устройства в

действие при ручном механическом пуске и снятию фиксатора блокировки в

зависимости от способа воздействия не должны превышать значений, указанных в

таблице 1. Таблица 1 Усилия по приведению устройства в действие при ручном механическом пуске и снятию фиксатора блокировки

17. Полимерные детали, находящиеся под

избыточным давлением во время работы устройства, должны сохранять прочность: - на разрыв при воздействии давлением - после выдержки в печи (искусственное

старение); - после воздействия ультрафиолетовым

излучением (для деталей, находящихся снаружи устройства). 18. Устройства должны быть стойкими к

наружному и внутреннему коррозионному воздействию. Металлические детали из

материалов, не обладающих коррозионной стойкостью, должны иметь защитные и

защитно-декоративные покрытия в соответствии с требованиями ГОСТ 9.301 и ГОСТ

9.303. 19. Лакокрасочные покрытия должны быть

выполнены в соответствии с требованиями ГОСТ 9.032, ГОСТ 9.104, ГОСТ 23852 и

сохранять свои защитные и декоративные свойства в течение срока службы,

определенного в ТД на устройство. 20. Наружная поверхность корпуса устройства

должна быть окрашена в красный цвет в соответствии с ГОСТ 12.4.026, допускается

по требованию заказчика окраска в тон интерьера. 21. Устройства (с пусковым баллоном и

закачного типа) должны иметь манометр (индикатор давления) с рабочим диапазоном,

выбранным с учетом соотношения "температура-давление" в корпусе

устройства. Максимальное значение давления шкалы манометра должно быть в

пределах 150 - 250% давления зарядки при температуре (20 +/- 2) °C. 22. На шкале манометра (индикатора

давления) должны быть указаны цифрами или отмечены секторами значения

минимального и максимального рабочего давления, приведенные в технической

документации на устройство. Участок шкалы манометра (индикатора давления),

охватывающий диапазон рабочего давления, должен быть окрашен в зеленый цвет.

Участки шкалы вне диапазона рабочего давления, обозначающие пониженное

давление, - в красный цвет, а повышенное давление - в красный или иной (кроме

зеленого) цвет. 23. Участки шкалы манометра (индикатора

давления) также рекомендуется выделять указанными цветовыми тонами путем

нанесения окрашенной линии, полосы или сектора. Класс точности манометра должен

составлять не менее 1,5. 24. Порошковые устройства циклического

действия, оснащенные газогенераторами или баллонами сжатого газа, должны быть

оборудованы аэратором для псевдоожижения порошка, а закачные - фильтрующим

элементом, обеспечивающим изоляцию индикатора давления от порошка. 25. Резьба на корпусе устройств должна

быть выполнена в соответствии с требованиями ГОСТ 9909 и ГОСТ 24705. 26. Устройства с неразрушающимся корпусом

должны сохранять: - прочность при пробном испытательном

давлении - прочность, не разрушаясь, при

предельном испытательном давлении -------------------------------- <*> Значение давления 27. Запорно-пусковой механизм устройства

должен обеспечивать герметичность при максимальном рабочем давлении 28. Устройства должны сохранять значения

рабочих характеристик в пределах, установленных в технической документации, не

иметь видимых механических повреждений после воздействия на них синусоидальной

вибрации с частотой от 10 до 55 Гц и амплитудой перемещения 1 мм. 29. Устройства в транспортной таре должны

сохранять значения рабочих характеристик в диапазоне температур эксплуатации и

хранения, установленных в ТД на устройства. 30. Устройства в транспортной таре должны

сохранять значения рабочих характеристик в пределах, установленных в

технической документации, и не иметь видимых механических повреждений после

однократного свободного падения. Высота падения определяется в зависимости от

массы устройства (с упаковкой) по таблице 2. Таблица 2 Определение высоты падения в зависимости от массы устройства

Забрасываемые устройства должны сохранять

значения рабочих характеристик в пределах, установленных в технической

документации, и не иметь видимых механических повреждений после однократного

свободного падения с высоты не менее 2,5 м. 31. Переносные, подвесные и забрасываемые

устройства (по требованию потребителя) должны иметь кронштейны или другие

элементы для крепления. Они должны выдерживать без изменения формы и

геометрических размеров статическую нагрузку, в 5 раз превышающую полную массу

устройства. 32. Срок службы перезаряжаемых устройств

должен быть не менее 10 лет, неперезаряжаемых - в соответствии с установленным

изготовителем и указанным в ТД на устройство. 33. Вероятность безотказной работы

устройств между очередными проверками при периодичности их не реже одного раза

в три года должна быть не менее 0,95. 34. Устройства с неразрушающимся

корпусом, оснащенные газогенерирующим элементом или пусковым баллоном, должны

иметь устройство, расположенное в головке или на корпусе, предохраняющее от

превышения давления сверх допустимого значения. В качестве предохранительного

устройства может применяться предохранительный клапан [1] или предохранительная

мембрана [3]. Давление срабатывания предохранительного

устройства должно находиться в диапазоне давлений

где Не допускается использовать в качестве

предохранительного устройства запорно-пусковую систему или ослабленное сечение

в головке или в корпусе. 35. Дыхательная система ДС, если входит в

комплект переносного устройства пожаротушения, должна состоять из: - баллона (баллонов) с вентилем

(вентилями); - редуктора с предохранительным клапаном; - легочного автомата с воздуховодным

шлангом; - устройства подачи воздуха; - звукового сигнального устройства; - манометра; - лицевой части с переговорным

устройством и клапаном выдоха; - сумки (футляра) для лицевой части. 36. ДС должна надежно крепиться к

подвесной системе ранцевой установки. 37. Условное время защитного действия ДС

должно составлять не менее 20 мин. 6. Требования

безопасности 1. Источники давления (ГГУ и БВД),

используемые в устройствах для вытеснения ОТВ, должны иметь заключение

разработчика по их применению или протокол применимости (ГОСТ 2.124).

Химическим источником газа для газогенерирующих элементов могут быть

твердотопливные составы (пиротехнические). 2. Точка росы для вытесняющих газов

должна быть не менее чем на 5 °C ниже минимальной температуры эксплуатации. 3. Огнетушащие вещества (порошки,

водопенные и газовые огнетушащие составы, аэрозоли, комбинированные составы)

должны соответствовать требованиям нормативной и технической документации на

них и иметь санитарно-гигиеническое заключение. 4. Качество изделий и компонентов

предприятий-поставщиков должно быть подтверждено документами, а сами они должны

проходить входной контроль. 5. Механизм ручного приведения устройства

в действие должен быть снабжен блокировочным фиксатором, исключающим

несанкционированное воздействие. Разблокирование фиксатора должно включать в

себя операции, отличающиеся от приведения устройства в действие. Блокировка

фиксатора должна пломбироваться. 6. На сборку устройств допускаются: - баллоны со сжатым газом, изготовленные

в соответствии с требованиями ГОСТ 949; - баллоны высокого давления со сжатым

газом и газогенерирующие элементы, имеющие маркировку с указанием названия газа

или типа элемента. 7. Перед зарядкой порошком корпус

устройства должен быть просушен. Наличие влаги и отпотевание не допускаются. 8. Запрещается: - эксплуатировать устройства при

неисправном индикаторе давления; - выполнять любые ремонтные работы при

наличии давления в устройстве или установленных газогенерирующих элементах; - заполнять корпус закачного устройства

вытесняющим газом вне защитного ограждения и от источника, не имеющего

регулятора давления и манометра. 9. Лица, работающие с устройствами,

должны соблюдать требования безопасности, изложенные в нормативной и

технической документации на огнетушащие вещества, вытесняющий газ и

газогенерирующие элементы. 10. Помещения, в которых проводятся

работы по зарядке устройств, должны быть оборудованы приточно-вытяжной

вентиляцией по ГОСТ 12.4.021, освещением - по [4] и отоплением - по [5]. 11. При испытаниях устройств должно

обеспечиваться выполнение требований безопасности, приведенных в технических

условиях и в инструкциях по эксплуатации, а также требований нормативной и

технической документации на баллоны для вытесняющего газа и на газогенерирующие

элементы. 12. Устройства с разрушающимся корпусом

при срабатывании не должны иметь травмоопасных элементов. 7. Маркировка и

упаковка 1. Маркировка устройств должна состоять

из 4 частей и содержать следующую информацию. Часть 1: - фирменное наименование или товарный

знак завода-изготовителя; - условное обозначение устройства по

пункту 7 раздела 4; - пиктограммы (схематические изображения)

классов пожаров по ГОСТ 27331. Пиктограммы классов пожаров, для которых

устройство не рекомендуется к использованию, должны быть перечеркнуты красной

(или контрастной с фоном пиктограммы) диагональной полосой, проведенной из

верхнего левого угла в нижний правый угол; - диапазон температур эксплуатации,

например указание: "Может применяться при температуре от ... до ...". Часть 2: предостережения, касающиеся: - электрической опасности, например,

надписи: "Непригодны для тушения электрооборудования под напряжением"

или "Пригодны для тушения пожаров электрооборудования под напряжением не

более ..."; - токсичности. Часть 3: - указание периодичности проверки. Часть 4: - масса и вид ОТВ; - полная снаряженная масса устройства; - указание стандарта или нормативного

документа, которому соответствует изделие; месяц и год изготовления. 2. На газовых баллонах указываются: - масса пустого баллона; - рабочее давление; - испытательное давление; - масса баллона, менее которой баллон

должен заменяться или перезаряжаться; - дата проведения гидростатического

испытания, величина испытательного давления и дата следующего

освидетельствования; - наименование изготовителя баллона. 3. Маркировка должна сохраняться в

течение всего срока службы устройства или до ремонта и выполняться согласно

ГОСТ 12.4.009. 4. Транспортная маркировка должна

соответствовать ГОСТ 14192. 5. Упаковка должна исключать возможность

механических повреждений устройств при транспортировании. 6. Техническая документация на устройство

должна быть упакована в оберточную бумагу марки Е или Б и парафинированную

бумагу марки БП-5 или полиэтиленовый пакет и надежно закреплена в ящике или на

МУПТВ. 8. Правила приемки 1. Для контроля соответствия устройств

требованиям настоящего стандарта, "Правил устройства и безопасной

эксплуатации сосудов, работающих под давлением", технической документации

проводят приемочные, квалификационные, приемосдаточные, периодические, типовые,

испытания на надежность. 2. Приемочные и квалификационные

испытания устройств проводят в соответствии с ГОСТ 15.201 по программе,

разработанной изготовителем и разработчиком. 3. Приемосдаточные испытания проводят в

целях принятия решения о пригодности устройств к поставке потребителю.

Испытания проводят службой технического контроля (контроля качества)

предприятия-изготовителя по программе, разработанной изготовителем и

разработчиком. 4. Периодические испытания проводят не

реже одного раза в три года на образцах, прошедших приемосдаточные испытания, в

целях контроля стабильности качества продукции и решения вопроса о возможности

продолжения выпуска изделия. 5. Типовые испытания проводят при

внесении изменений в конструкцию или технологию изготовления изделия (материала

и т.п.), способных повлиять на основные параметры, обеспечивающие

работоспособность устройства. Программу испытаний составляют с учетом этих

изменений и согласовывают с разработчиком. 6. Испытания на надежность проводят не

реже одного раза в три года. 7. Объем, виды и порядок испытаний

представлены в таблице 3. Таблица 3 Объем, виды и порядок испытаний ┌───┬───────────────────────────────────────┬──────────┬──────────────────┐ │ N │ Показатель │ Пункт │ Виды испытаний │ │п/п│ │ ├─────────┬────────┤ │ │ │ │Приемо- │Периоди-│ │ │ │ │сдаточные│ческие │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 1 │Соответствие требованиям нормативных │ 1 │ + │ + │ │ │документов │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 2 │Соответствие требованиям │ 20 - 25 │ + │ + │ │ │пунктов 20 - 25 раздела 5; │раздела 5;│ │ │ │ │разделам 6, 7, 10 │разделы 6,│ │ │ │ │ │ 7, 10 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 3 │Наличие и качество покрытий насадков- │ 2 │ + │ + │ │ │распылителей │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 4 │Стойкость насадков-распылителей │ 2 │ - │ + │ │ │к тепловому и коррозионному воздействию│раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 5 │Работоспособность в диапазоне │ 3 │ - │ + │ │ │температуры окружающей среды, │раздела 5 │ │ │ │ │установленном изготовителем │ │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 6 │Устойчивость к имитации механических │ 4 │ - │ + │ │ │воздействий при транспортировании │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 7 │Масса заряда ОТВ и полная масса │ 5 │ + │ + │ │ │устройства │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 8 │Быстродействие │ 6 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │ 9 │Время подготовки к действию и время │ 7 │ - │ + │ │ │действия │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │10 │Время перезарядки │ 8 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │11 │Вместимость корпуса (баллона для ОТВ) │ 9 │ + │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │12 │Величина утечки газов │ 10 │ + │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │13 │Масса остатка ОТВ │ 11 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │14 │Скорость подачи ОТВ │ 12 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │15 │Дальность подачи ОТВ │ 13 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │16 │Тушение модельных очагов пожара │ 14 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │17 │Определение тока утечки │ 15 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │18 │Усилия по приведению устройства │ 16 │ - │ + │ │ │в действие и снятию фиксатора │раздела 5 │ │ │ │ │блокировки │ │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │19 │Прочность полимерных деталей │ 17 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │20 │Стойкость устройства к коррозионному │ 18, 19 │ - │ + │ │ │воздействию. │раздела 5 │ │ │ │ │Наличие и качество покрытий │ │ + │ + │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │21 │Прочность устройства: │ 26 │ │ │ │ │- при воздействии пробного │раздела 5 │ + │ + │ │ │испытательного давления P ; │ │ │ │ │ │ пр │ │ │ │ │ │- при воздействии предельного │ │ - │ + │ │ │испытательного давления P │ │ │ │ │ │ пред │ │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │22 │Герметичность запорно-пускового │ 27 │ + │ + │ │ │устройства │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │23 │Устойчивость к воздействию │ 28 │ - │ + │ │ │синусоидальной вибрации │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │24 │Устойчивость к климатическим │ 29 │ - │ + │ │ │воздействиям в транспортной таре │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │25 │Устойчивость к однократному свободному │ 30 │ - │ + │ │ │падению в транспортной таре │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │26 │Наличие травмоопасных элементов при │ 31 │ - │ + │ │ │срабатывании устройства с разрушающимся│раздела 5 │ │ │ │ │корпусом │ │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │27 │Срок службы │ 32 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │28 │Вероятность безотказной работы │ 33 │ - │ + │ │ │ │раздела 5 │ │ │ ├───┼───────────────────────────────────────┼──────────┼─────────┼────────┤ │29 │Наличие предохранительного от │ 34 │ + │ + │ │ │превышения давления предохранительного │раздела 5 │ │ │ │ │устройства. │ │ │ │ │ │Давление срабатывания предохранитель- │ │ + │ + │ │ │ного устройства │ │ │ │ └───┴───────────────────────────────────────┴──────────┴─────────┴────────┘ Примечания. 1. + - испытание проводится;

- - испытание не проводится. 2. Последовательность испытаний по

усмотрению предприятия-изготовителя может быть изменена. 8. Отбор образцов для испытания

проводится по ГОСТ 18321. Количество образцов - не менее 3 шт. (для устройств с

неразрушающимся корпусом и перезаряжаемых). Для устройств с разрушающимся

корпусом и неперезаряжаемых количество образцов определяется из расчета не

менее 3 шт. для каждого из испытаний, связанных с проверкой функциональных

параметров. 9. В случае получения отрицательных

результатов по какому-либо виду испытаний устройств с разрушающимся корпусом

количество испытываемых образцов удваивается и испытания повторяются снова в

полном объеме. При повторном получении отрицательных результатов дальнейшее

проведение испытаний должно быть прекращено до выявления причин и устранения

обнаруженных дефектов. 9. Методы испытаний 1. Соответствие устройств требованиям

пунктов 20 - 25 раздела 5, требованиям безопасности (раздел 6), комплектности

(раздел 10), маркировки (раздел 7, кроме пункта 4 в отношении сохранности

маркировки), качество изготовления и наличие документации устанавливаются

внешним осмотром и анализом технической документации. 2. Все испытания проводят при температуре

окружающей среды, соответствующей условиям эксплуатации устройства. 3. Проверка стойкости устройств (вместе с

насадками-распылителями) к наружной коррозии и контроль качества нанесенных

защитных покрытий в соответствии с ГОСТ 9.301 проводится путем испытания в

атмосфере с повышенной влажностью и температурой, но без конденсации влаги по

ГОСТ 9.308. После испытаний механическое взаимодействие всех рабочих частей

устройства не должно быть нарушено, не должно быть видимых следов коррозии и

разрушения защитных и защитно-декоративных покрытий. 4. Испытания насадков-распылителей на

устойчивость к тепловому воздействию проводятся путем выдержки в камере тепла

при температуре (250 +/- 5) °C в течение не менее 5 мин. После испытаний не

должно быть повреждений и изменения формы и размеров. 5. Работоспособность устройств в

диапазоне температур эксплуатации проверяется в порядке, указанном в таблице 4.

Испытанию (по методу быстрого (205-1) или постепенного (205-2) изменения

температур по ГОСТ Р 51368) подвергаются два устройства (А и Б). Таблица 4 Порядок проверки работоспособности устройств в диапазоне температур эксплуатации

Устройство считают выдержавшим испытание,

если параметры двух испытываемых образцов соответствуют требованиям пунктов 7,

8, 11, 13 раздела 5. 6. Устойчивость к имитации механических

воздействий при транспортировании Два снаряженных устройства (с зарядом ОТВ)

закрепляются на платформе вибростенда вначале в вертикальном, а затем в

горизонтальном положении. Устройства подвергаются воздействию синусоидальной

вибрации при непрерывном изменении частоты во всем диапазоне от нижнего

значения частоты до верхнего и обратно (по методу качающейся частоты) по

следующему режиму: - диапазон частот - 10 - 100 Гц; - амплитуда виброперемещения - 0,5 мм; - частота перехода - 28 Гц; - амплитуда виброускорения - 10 м/с2; - время цикла качания - 7 мин; - общая продолжительность воздействия (в

каждом положении) - 100 ч. Продолжительность воздействия

распределяется поровну между всеми направлениями воздействия. Допускается заменить испытание устройств

на вибростенде транспортированием их по дорогам категории 2 или 3 с булыжным

или грунтовым покрытием на расстояние 500 км со скоростью не более 60 км/ч. Деформация или разрушение элементов

устройств в ходе испытаний, требующие их ремонта или замены, не допускаются.

После завершения испытаний должна сохраниться работоспособность устройства, его

параметры должны соответствовать требованиям пунктов 7, 8, 11, 13 раздела 5. 7. Полная снаряженная масса устройства

определяется взвешиванием. Масса заряда огнетушащего вещества

определяется взвешиванием как разность между полной снаряженной и конструкционной

массой устройства (после выпуска заряда ОТВ и очистки корпуса от его остатков). Погрешность взвешивания не должна

превышать +/- 2%. 8. Быстродействие устройства определяется

следующим образом. Устройство приводится в действие согласно

инструкции по эксплуатации. Измеряется время от начала подачи импульса на

срабатывание пускового элемента до начала истечения ОТВ из устройства. Быстродействие забрасываемого и

подвесного устройства проверяют с помощью воздействия пламени спиртовой горелки

на элемент запуска устройства. Устройство размещают на высоте не менее 100 мм

от пламени горелки и определяют время от начала температурного воздействия до

срабатывания устройства. 9. Испытания по проверке времени

подготовки к действию и времени действия проводятся в соответствии с

технической документацией на устройство. Измеряется время подготовки устройства

к действию от момента начала снятия блокировки, открытия вентилей и других

подготовительных операций до начала возможной подачи импульса на пусковой

элемент. Время действия определяется от начала до конца истечения не менее 85%

ОТВ из устройства. 10. Испытания по определению времени

перезарядки проводятся в соответствии с технической документацией на устройство

с использованием заряда ОТВ (отдельной порции) и источника давления в течение

времени до момента готовности устройства к повторному выпуску. За результат

принимается среднеарифметическое значение по всем циклам выпуска ОТВ (но не

менее трех). 11. Вместимость корпуса устройства

определяется путем измерения с помощью мерного цилиндра (ГОСТ 1770) объема

воды, необходимого для его полного заполнения. Допускается определять вместимость

корпуса как эквивалент разности между массой заполненного водой корпуса и

массой пустого корпуса. Погрешность измерения вместимости корпуса

устройств не должна превышать +/- 0,1 дм3. 12. Определение величины утечки газа: - для закачных устройств с индикатором

давления - проверкой изменений давления по манометру при температуре (20 +/- 5)

°C за период не менее 24 ч с последующим приведением к годовому эквиваленту; - для устройств с баллоном со сжатым

газом - взвешиванием до начала испытаний и в течение не менее 24 ч с

последующим приведением к годовому эквиваленту. Погрешность измерения не должна превышать

+/- 5%. Среднеарифметические значения эквивалентных величин утечки газа,

полученные по нескольким (не более трех) испытаниям, должны быть не более

значений, указанных в пункте 10 раздела 5. 13. Остаток заряда устройства

определяется как разность между массой устройства после его разрядки

где

Допускается прямое измерение массы или

объема остатка ОТВ. Полученный результат относится к массе (объему) заряда

устройства. Погрешность определения остатка ОТВ не

должна превышать +/- 0,2 кг или +/- 0,1 дм3. 14. Определение скорости подачи ОТВ проводится

в помещении или на открытом воздухе при скорости ветра, не превышающей 3 м/с, в

отсутствие осадков, при температуре окружающего воздуха, не выходящей за

границы диапазона температур эксплуатации данного устройства. Устройство устанавливается в рабочее

положение, насадок располагается в горизонтальной плоскости на высоте (1,0 +/-

0,1) м от поверхности пола или земли и осуществляется пуск устройства. Скорость подачи определяется как частное

от деления расстояния в 1 м, пройденного струей ОТВ, на время, за которое это

расстояние пройдено. Расстояние в 1 м наносится на

вертикальную плоскость. Насадок устройства должен находиться по горизонтали от

этой плоскости на расстоянии не более 0,2 м. Время, за которое струя ОТВ проходит

указанное расстояние, и факт прохождения фиксируются при помощи цифровой

видеосъемки. Устройство считается выдержавшим

испытание, если в ходе трех попыток скорость подачи ОТВ соответствует

нормативной. Для определения скорости подачи ОТВ могут

использоваться любые другие методы, обеспечивающие точность не ниже чем

изложенный. 15. Определение дальности подачи ОТВ

проводится в помещении или на открытом воздухе при скорости ветра, не

превышающей 3 м/с, в отсутствии осадков, при температуре окружающего воздуха,

не выходящей за границы диапазона температур эксплуатации данного устройства. Помещение для проведения испытаний

оборудуется необходимым освещением, разметкой стен и пола, обеспечивающими

возможность визуального наблюдения за процессом истечения ОТВ из устройства. Дальность подачи ОТВ определяется как

расстояние по горизонтали от проекции среза насадка устройства до визуально

наблюдаемой дальней границы распространения основной массы ОТВ. Устройство устанавливается в рабочее

положение, насадок располагается в горизонтальной плоскости на высоте (1,0 +/-

0,1) м от поверхности пола или земли и осуществляется полная разрядка

устройства. Дальность подачи ОТВ определяется по разметке с точностью до 1 м. При определении дальности подачи ОТВ

устройством с разрушающимся корпусом устройство помещается на поверхность пола

или земли и приводится в действие. Дальность подачи ОТВ определяется как

расстояние по горизонтали от проекции точки расположения центра масс устройства

до визуально наблюдаемой дальней границы распространения основной массы ОТВ. Рекомендуется при определении дальности

подачи ОТВ проводить видеосъемку. 16. Огневые испытания по определению

огнетушащей способности проводятся по методике, приведенной в Приложении А. При возможности снаряжения устройства

различными типами ОТВ испытания по определению огнетушащей способности

проводятся для каждого типа ОТВ. 17. Испытания по определению значения

тока утечки по струе ОТВ проводятся на стенде (Приложение Б). Метод испытания основан на измерении

величины электрического тока, протекающего между насадком устройства и

заземленным проводником и возникающего в результате взаимодействия струи ОТВ с

имитатором электроустановки. В качестве имитатора используется мишень,

представляющая собой стальную пластину размером (1000 +/- 25) x (1000 +/- 25) мм,

которая устанавливается на опорах-изоляторах и соединяется с вторичной обмоткой

трансформатора, обеспечивающего создание между пластиной и землей переменного

напряжения (36 +/- 4) кВ. Для обеспечения безопасности при

проведении испытаний стенд заключается в короб из изоляционного материала.

Насадок (ствол) устройства располагается горизонтально, перпендикулярно к

мишени, на расстоянии от нее (1000 +/- 100) мм и направляется на центр мишени.

На срезе насадка (если он изготовлен из полимерного материала) устройства

закрепляется элемент из электропроводного материала, заземляются он и корпус

устройства через измеритель тока утечки. Подается напряжение на мишень и

регулятором источника высокого напряжения задается его значение. При помощи дистанционного механизма

устройство приводится в действие и измеряется сила тока в цепи между его

насадком и землей до полной разрядки устройства. За величину тока утечки по струе ОТВ

принимается его максимальное значение за время полной разрядки устройства. 18. Определение усилий, прикладываемых к

органам управления для приведения устройств в действие и снятия фиксатора

блокировки запорно-пускового устройства, проводится динамометрами с пределом

измерения до 200 или 500 Н либо другими приборами, класс точности которых не

более 2. Статическая нагрузка прикладывается по оси приложения силы при

приведении устройства в действие и снятии фиксатора блокировки. Усилия к пусковому рычагу прикладываются

на расстоянии от его конца не менее одной трети длины рычага. Энергия удара по рабочему органу (кнопке)

запорно-пускового устройства проверяется при свободном падении с высоты (50 +/-

5) мм на этот орган стального цилиндра диаметром (75 +/- 5) мм и массой (6,00

+/- 0,05) кг. В результате удара стального цилиндра

должно произойти срабатывание. 19. Испытания деталей устройств,

изготовленных из полимерных материалов, на прочность давлением - при температуре (20 +/- 5) °C; - при минимальной температуре

эксплуатации устройства; - при максимальной температуре эксплуатации

устройства. 20. Испытание деталей, изготовленных из

полимерных материалов, на стойкость и прочность после старения, при термическом

воздействии проводятся не менее чем на трех не использовавшихся ранее деталях,

которые выдерживаются в печи при температуре (100 +/- 5) °C в течение 180

суток, а затем в течение 5 ч - при температуре (20 +/- 5) °C. После этого

проводится визуальный осмотр деталей, их сравнение с чертежами на соответствие

размеров и массы. Коробление, наличие отклонений по размерам и массе, появление

трещин не допускаются. После сравнения с чертежами детали

устанавливаются на устройство, которое испытывается на прочность давлением 21. Испытанию на стойкость и прочность

после воздействия ультрафиолетового излучения подвергаются не менее шести не

использовавшихся ранее деталей, изготовленных из полимерных материалов.

Испытания проводятся по методу циклического воздействия солнечного излучения

(метод 211-2) по ГОСТ Р 51370. Общее время облучения - 500 ч. После этого

детали выдерживаются в течение 5 ч при температуре (20 +/- 5) °C, затем

проверяются размеры, масса и цвет деталей. Отклонения не допускаются. После сравнения с чертежами детали

устанавливаются на устройство, которое испытывают на прочность давлением 22. Испытания устройств с неразрушающимся

корпусом на прочность проводятся на гидравлическом стенде давлением 23. Испытания устройств с неразрушающимся

корпусом на разрыв проводятся давлением 24. Испытания на герметичность

запорно-пускового устройства проводят по ГОСТ 24054 давлением, равным Утечки не допускаются. 25. Испытание устройств на устойчивость

при воздействии синусоидальной вибрации проводится на вибростенде. Заряженное (снаряженное) устройство

устанавливается на подвижной платформе вибростенда. Испытания проводятся по

каждому из трех положений (в горизонтальном положении, в горизонтальном

положении с поворотом вокруг продольной оси на 90° и в вертикальном положении)

с плавным изменением частоты от 10 до 55 Гц и амплитудой 1 мм. Скорость

изменения частоты 1 октава/мин. При обнаружении у устройства резонансных

частот устройство дополнительно выдерживается на этих частотах не менее 5 мин. Не допускаются деформация или разрушение

элементов устройства в ходе испытания, требующие их ремонта или замены. После

завершения испытания должна сохраниться работоспособность устройства, его

параметры должны соответствовать требованиям пунктов 7, 8, 11, 13 раздела 5. 26. Испытания устройств на ударную

устойчивость проводятся на ударном стенде. Заряженное (снаряженное) устройство

устанавливается на ударный стенд. Изделие подвергается воздействию ударов в

каждом из трех взаимно перпендикулярных направлений с частотой следования 3

удара в секунду. Число ударов в каждом направлении - 1000. Продолжительность

каждого ударного импульса 5 мс, значение пикового ускорения 100 м/с2. Не допускаются деформация или разрушение

элементов устройства в ходе испытания, требующие их ремонта или замены. После

завершения испытания должна сохраниться работоспособность устройства, его

параметры должны соответствовать требованиям пунктов 7, 8, 11, 13 раздела 5. 27. Устойчивость устройств в транспортной

таре к ударам при свободном падении проверяется следующим образом. Устройство в транспортной таре два раза

бросают на гладкую твердую бетонную или стальную плиту (пол) из положения, в

котором устройство находится при транспортировании. Высота падения выбирается

по таблице 2. Не допускаются деформация или разрушение элементов устройства в

ходе испытания, требующие их ремонта или замены. После выдержки устройство

вынимается из камеры, снаряжается ОТВ, источником давления (если они не входят

в заводскую комплектацию) и проверяется на работоспособность по пунктам 7, 8,

11, 13 раздела 5. Забрасываемые устройства на устойчивость

к удару проверяют путем свободного падения устройства без транспортной тары с высоты

не менее 2,5 м на твердую (бетон, асфальт и т.д.) поверхность. На устройстве не должно быть трещин,

разрывов и протечек ОТВ. 28. Кронштейны и элементы крепления

устройств испытываются на статическую нагрузку в течение не менее 5 мин

согласно пункту 31 раздела 5. 29. Подтверждение срока службы устройств

проводится путем сбора и обработки информации в условиях подконтрольной

эксплуатации устройств в соответствии с [2]. 30. Надежность устройств определяется

расчетом или опытным путем по ГОСТ 27.002, ГОСТ 27.410 при следующих исходных

данных: - приемочный уровень вероятности

безотказной работы модуля - браковочный уровень вероятности

безотказной работы модуля - риск изготовителя и потребителя: a = b

= 0,2. Приемочное число отказов произвольно

выбранных образцов устройства должно быть равно нулю. Отказом следует считать необеспечение

устройством работоспособности (пункты 7, 8, 11, 13 раздела 5). 10. Комплектность В комплект поставки должны входить: - устройство с комплектующими элементами

(включая кронштейн для крепления) в соответствии с технической документацией; - паспорт; - техническое описание и руководство по

эксплуатации (могут быть объединены в одном документе); - групповой ремонтный комплект (при

оптовой поставке). Примечание. Перечень запасных частей,

инструмента и принадлежностей, а также наличие группового ремонтного комплекта

оговаривается при заключении договора на поставку согласно нормативу

положенности и техническим условиям на конкретное изделие. 11.

Транспортирование и хранение 1. Условия транспортирования и хранения

устройств должны соответствовать условиям их эксплуатации и требованиям ГОСТ

15150. Допускается транспортирование устройств

всеми видами транспорта на любое расстояние в соответствии с правилами

перевозки грузов, действующими на конкретном виде транспорта. 2. При транспортировании и хранении

устройств должны быть обеспечены условия, предохраняющие их от механических

повреждений, нагрева, попадания на них прямых солнечных лучей, атмосферных

осадков, от воздействия влаги и агрессивных сред. Приложение А (обязательное) ОГНЕВЫЕ ИСПЫТАНИЯ А.1. Испытания проводят в предназначенном

для огневых испытаний помещении, обеспечивающем безопасные условия работы

оператора и имеющем хорошую освещенность и вентиляцию. Допускается проводить

испытания при проверке огнетушащей способности на защищаемой площади на

открытой площадке при температуре, соответствующей диапазону температур

эксплуатации устройства, и в отсутствии атмосферных осадков. Скорость потока

воздуха при испытаниях должна быть не более 5 м/с. А.2. Проверка огнетушащей способности по

тушению очагов пожаров класса B А.2.1. Конструкция модельного очага Модельный очаг пожара класса B

представляет собой круглый противень, изготовленный из листовой стали,

размером, приведенным в таблице А.1. Таблица А.1 Параметры модельных очагов пожара класса B

В качестве горючего материала применяют

бензин летнего вида, соответствующий требованиям ГОСТ Р 51105. Число перед буквой B в обозначении

модельного очага пожара указывает на количество жидкости в противне (1/3 -

вода, 2/3 - бензин), выраженное в литрах. А.2.2. Подготовка к испытаниям На испытательной площадке устанавливают

очаг пожара класса B выбранного ранга (таблица А.1). Ранг очага выбирают,

исходя из возможности тушения максимального очага пожара класса B данным

устройством (по технической документации). Заливают в противень воду в необходимом

количестве. На слой воды наливают бензин в количестве, указанном в таблице А.1. Устройство размещают от очага на

расстоянии, которое оговаривается в технической документации. А.2.3. Проведение испытаний С помощью факела поджигают горючее в

противне. Выдерживают время свободного горения не менее 60 с и проводят пуск

устройства. В процессе тушения фиксируют результат

тушения. Устройство испытывают не менее трех раз.

При этом не менее двух попыток тушения из трех должны быть удачными (при

сработавшем устройстве). После каждого опыта горючее выжигают,

проводят охлаждение противня до температуры ниже температуры самовоспламенения

бензина и полностью обновляют содержимое противня в соответствии с таблицей

А.1. А.3. Проверка огнетушащей способности по

тушению очагов пожаров класса A А.3.1. Модельный очаг пожара

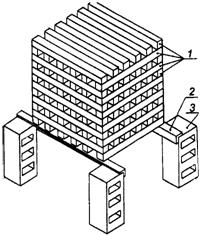

1 - деревянные бруски; 2 - стальной уголок; 3 - бетонный (металлический) блок Рисунок А.1. Устройство деревянного штабеля (модельного очага пожара класса A) для проведения огневых испытаний Модельный очаг пожара класса A

представляет собой деревянный штабель в виде куба. Штабель размещают на двух стальных

уголках (ГОСТ 8510), установленных на бетонных блоках или жестких металлических

опорах таким образом, чтобы расстояние от основания штабеля до пола составляло

(400 +/- 10) мм. Размеры опоры определяют в соответствии с размерами модельного

очага пожара, но не менее длины бруска, указанной в таблице А.2. Таблица А.2 Параметры модельных очагов пожара класса A

В качестве горючего материала используют

бруски хвойных пород дерева не ниже 3-го сорта (ГОСТ 8486) сечением (40 +/- 1)

мм и длиной, указанной в таблице А.2. Влажность пиломатериала должна быть от

10% до 14% по ГОСТ 16588. Бруски, образующие наружные грани

штабеля, могут быть скреплены для прочности скобами или гвоздями. Штабель выкладывают так, чтобы бруски

каждого последующего слоя были перпендикулярны брускам нижележащего слоя. При

этом по всему объему должны образовываться каналы прямоугольного сечения. Металлический поддон, предназначенный для

горючей жидкости и помещаемый под штабель, должен иметь размеры, указанные в

таблице А.3. Таблица А.3 Параметры металлических поддонов

А.3.2. Подготовка к испытаниям На испытательной площадке устанавливают

модельный очаг пожара ранга в соответствии с технической документацией на

устройство. Поддон помещают под штабель таким

образом, чтобы центры штабеля и поддона совпали. Штабель выставляют

горизонтально относительно дна поддона. Заливают слой воды. На слой воды наливают

бензин в количестве, указанном в таблице А.3. Устройство размещают от очага на

расстоянии, которое оговаривается в технической документации. А.3.3. Проведение испытаний Производят поджог горючего в поддоне. Время свободного горения штабеля должно

быть равным, включая время горения горючего в поддоне, (9 +/- 1) мин. Проводят ручной запуск устройства.

Забрасываемое устройство помещают непосредственно в очаг пожара. В процессе тушения фиксируют результат тушения. Очаг считается потушенным, если повторное

воспламенение не произошло в течение 10 минут после завершения тушения. Устройство испытывают не менее трех раз.

При этом две попытки тушения из трех должны быть удачными (при сработавшем

устройстве). Приложение Б (обязательное) ИСПЫТАТЕЛЬНЫЙ СТЕНД ОПРЕДЕЛЕНИЯ ТОКА УТЕЧКИ ПО

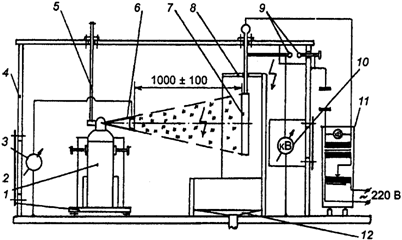

СТРУЕ ОТВ

1 - изолирующая подставка; 2 - испытываемое

устройство; 3 - измеритель тока утечки; 4 - защитный каркас испытательного стенда; 5 - устройство запуска; 6 - насадок устройства с электропроводным

элементом; 7 - мишень; 8 - экран; 9 - разрядник; 10 - киловольтметр; 11 - источник высокого

напряжения; 12 - емкость для сбора отработанного ОТВ Рисунок Б.1. Принципиальная схема испытательного

стенда определения тока утечки по струе ОТВ БИБЛИОГРАФИЯ [1] ПБ 03-576-03. Правила устройства и

безопасной эксплуатации сосудов, работающих под давлением [2] РД 50-690-89. Надежность в технике.

Методы оценки показателей надежности [3] ПБ 03-583-03. Правила разработки,

изготовления и применения мембранных предохранительных устройств [4] СНиП II-4-79. Естественное и

искусственное освещение [5] СНиП 2.05.05-86. Отопление,

вентиляция и кондиционирование. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||