| Утвержден и введен в действие Приказом Ростехрегулирования от 18 февраля 2009 г. N 39-ст НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ТЕХНИКА ПОЖАРНАЯ ПОЯСА ПОЖАРНЫЕ СПАСАТЕЛЬНЫЕ ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ Fire

equipment. Fire

safety belt. General

technical requirements. Test methods ГОСТ Р

53268-2009 ОКС 13.220.10 ОКП 48 5485 Дата введения 1 января 2010 года с правом досрочного применения Предисловие Цели и принципы стандартизации в

Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N

184-ФЗ "О техническом регулировании", а правила применения

национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 "Стандартизация в Российской Федерации. Основные положения". Сведения о

стандарте 1. Разработан

ФГУ ВНИИПО МЧС России. 2. Внесен

Техническим комитетом по стандартизации ТК 274 "Пожарная

безопасность". 3. Утвержден и введен в действие Приказом

Федерального агентства по техническому регулированию и метрологии от 18 февраля

2009 г. N 39-ст. 4. Взамен ГОСТ 7040-93. Информация об изменениях к настоящему

стандарту публикуется в ежегодно издаваемом информационном указателе

"Национальные стандарты", а текст изменений и поправок - в ежемесячно

издаваемых информационных указателях "Национальные стандарты". В

случае пересмотра (замены) или отмены настоящего стандарта соответствующее

уведомление будет опубликовано в ежемесячно издаваемом информационном указателе

"Национальные стандарты". Соответствующая информация, уведомление и

тексты размещаются также в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет. 1. Область

применения 1.1. Настоящий стандарт устанавливает

общие технические требования, методы испытаний, правила и порядок оценки

качества поясов пожарных спасательных (далее - пояс), а также материалов,

применяемых для их изготовления. 1.2. Настоящий стандарт может применяться

при проведении сертификационных испытаний. 2. Нормативные

ссылки В настоящем стандарте использованы

нормативные ссылки на следующие стандарты: ГОСТ Р 1.0-2004.

Стандартизация в Российской Федерации. Основные положения ГОСТ Р

15.201-2000. Система разработки и постановки продукции на производство.

Продукция производственно-технического назначения. Порядок разработки и

постановки продукции на производство ГОСТ Р

15.309-98. Система разработки и постановки продукции на производство. Испытания

и приемка выпускаемой продукции. Основные положения ГОСТ 2.601-2006. Единая система

конструкторской документации. Эксплуатационные документы ГОСТ 9.301-86*. Единая система защиты от

коррозии и старения. Покрытия металлические и неметаллические неорганические.

Общие требования ГОСТ 380-88*. Сталь углеродистая

обыкновенного качества. Марки ГОСТ 4233-77*. Натрий хлористый.

Технические условия ГОСТ 13837-79*. Динамометры общего

назначения. Технические условия ГОСТ 15150-69*. Машины, приборы и другие

технические изделия. Исполнения для различных климатических районов. Категории,

условия эксплуатации, хранения и транспортирования в части воздействия

климатических факторов внешней среды ГОСТ 17299-78*. Спирт этиловый

технический. Технические условия ГОСТ 18300-87. Спирт этиловый

ректификованный технический. Технические условия ГОСТ 19030-73*. Коуши. Конструкция и

размеры. Примечание. При

пользовании настоящим стандартом целесообразно проверить действие ссылочных

стандартов в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет или по ежегодно издаваемому информационному указателю

"Национальные стандарты", который опубликован по состоянию на 1 января

текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный документ

заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку. 3. Термины и

определения В настоящем стандарте применены следующие

термины с соответствующими определениями: 3.1. Пояс пожарный спасательный: пояс,

предназначенный для страховки при работе на высоте, спасания людей и самоспасания пожарных во время тушения пожаров,

аварийно-спасательных работ, а также для ношения топора пожарного и карабина. 3.2. Поясной ремень: конструктивный

элемент пояса, непосредственно охватывающий тело человека по талии. 3.3. Пряжка: конструктивный элемент

пояса, предназначенный для его фиксации на теле человека и регулирования по

длине. 3.4. Карабинодержатель:

конструктивный элемент пояса, предназначенный для закрепления за него пожарного

карабина. 3.5. Страховочное кольцо: конструктивный

элемент пояса, предназначенный для закрепления за него амортизатора с фалом. 3.6. Хомутик: конструктивный элемент

пояса, предназначенный для запасовки свободного конца

поясного ремня. 3.7. Шлевка: конструктивный элемент

пояса, предназначенный для фиксации на поясе пожарного карабина в

горизонтальном положении. 3.8. Страховочная система: группа

конструктивных элементов, размещенных на поясе и предназначенных для

обеспечения страховки пожарного при работе на высоте и снижения динамических

нагрузок, возникающих в момент случайного падения человека. 3.9. Фал: конструктивный элемент

страховочной системы, связывающий человека при помощи карабина с местом

закрепления. 3.10. Коуш: конструктивный элемент фала,

предназначенный для заделки его конца в целях образования петли. 3.11. Амортизатор: конструктивный элемент

страховочной системы, снижающий динамическую нагрузку, возникающую в момент

случайного падения человека. 3.12. Подсумок: конструктивный элемент

страховочной системы, предназначенный для хранения, переноски и защиты

амортизатора и фала от внешних воздействий. 3.13. Назначенный ресурс: суммарная

наработка, при достижении которой эксплуатация пояса должна быть прекращена

независимо от его технического состояния. 3.14. Работоспособность (работоспособное

состояние): состояние пояса, при котором значения всех параметров,

характеризующих способность выполнять заданные функции, соответствуют

требованиям нормативно-технической и конструкторской документации. 3.15. Отказ: событие, заключающееся в

нарушении работоспособности пояса. 3.16. Критерий отказа: признак или

совокупность признаков нарушения работоспособного состояния пояса,

установленные в нормативно-технической и конструкторской документации. 4. Классификация Пояса пожарные спасательные по

конструктивному исполнению подразделяются на два типа: - пояса пожарные спасательные без

страховочной системы (тип А); - пояса пожарные спасательные со

страховочной системой (тип Б). 5. Технические

требования 5.1. В конструкцию пояса должны входить: а) поясной ремень; б) пряжка; в) карабинодержатель; г) хомутик; д) шлевка; е) страховочная система (для поясов типа

Б). 5.2. В страховочную систему должны

входить: а) страховочное кольцо; б) фал; в) амортизатор; г) подсумок. 5.3. Пояса должны выпускаться по

типоразмерам, обеспечивающим обхват талии в пределах от 800 до 1300 мм. 5.4. Масса пояса должна быть: - для типа А не

более 1 кг; - для типа Б не

более 1,4 кг. 5.5. Конструкция шлевки должна

обеспечивать фиксацию карабина на поясе в горизонтальном положении. 5.6. Страховочное кольцо должно

располагаться на поясе со стороны спины пожарного при застегнутой пряжке. 5.7. Ширина ленты поясного ремня (далее

по тексту - ремня) должна быть не менее 80 мм. 5.8. Края деталей из тканых материалов и

отверстия в них, а также концы сшивных ниток должны быть заделаны так, чтобы

исключить их расплетение. 5.9. Все детали пояса не должны иметь

дефектов, ухудшающих внешний вид пояса, наличие острых кромок не допускается. 5.10. Диаметр отверстия карабинодержателя и страховочного кольца для закрепления

карабина или страховочного фала должен быть не менее 20 мм. 5.11. Пряжка должна позволять

регулировать длину пояса в соответствии с 5.3 без применения каких-либо

вспомогательных приспособлений. 5.12. Хомутик должен обеспечивать

удержание свободного конца поясного ремня при застегнутой пряжке. 5.13. Свободный конец поясного ремня не

должен перекрывать карабинодержатель. 5.14. Длина фала должна быть в пределах

от 800 до 1500 мм. Допускается использование приспособления, регулирующего

длину фала. 5.15. Свободный конец фала должен быть

заделан в коуш, линейные размеры которого должны соответствовать ГОСТ 19030. 5.16. Статическая разрывная нагрузка

поясного ремня, используемой для изготовления поясного ремня (далее по тексту -

ленты), после воздействия на нее в течение не менее 30 с металлического

стержня, нагретого до температуры (450 +/- 10) °C, должна быть не менее 7,5 кН. 5.17. Продолжительность остаточного

горения и тления материала поясного ремня не должна превышать 2 с после

воздействия на него в течение не менее 15 с открытого пламени. 5.18. Поперечная жесткость поясного ремня

должна быть в пределах от 30° до 60°. 5.19. Статическая разрывная нагрузка фала

должна быть не менее 7,5 кН после воздействия на него: а) температуры окружающей среды (600 +/-

10) °C в течение не менее 10 с; б) металлического стержня, нагретого до

температуры (450 +/- 10) °C, в течение не менее 30 с; в) открытого пламени в течение не менее

15 с. 5.20. Жесткость фала должна быть не более

0,25 м. 5.21. Пояс в сборе (при наличии страховочной

системы, включая фал и амортизатор) должен выдерживать статическую нагрузку не

менее 10 кН в течение не менее 60 с после воздействия на него: а) температуры окружающей среды (40 +/-

1) °C в течение не менее 6 часов; б) температуры окружающей среды минус (40

+/- 1) °C в течение не менее 6 часов; в) температуры окружающей среды (200 +/-

5) °C в течение не менее 3 минут; г) воды в течение не менее 1 часа; д) 5%-ного

водного раствора натрия хлористого по ГОСТ 4233 - в течение не менее 1 часа. 5.22. Пояс должен сохранять

работоспособность после приложения статической нагрузки не менее 4 кН в течение

не менее 5 минут, при этом перемещение поясного ремня в пряжке не должно

превышать 5 мм. 5.23. Пояс должен выдерживать

динамическую нагрузку, возникающую при падении груза массой (100 +/- 1) кг с

высоты (2,00 +/- 0,05) м. 5.24. Все материалы,

используемые для изготовления пояса и его комплектующих, должны соответствовать

нормативным документам на них. 5.25. Металлические детали должны быть

изготовлены из коррозионно-стойкого материала или

иметь антикоррозионное покрытие, по внешнему виду соответствующее 2.1, ГОСТ

9.301. 6. Требования к

комплектности В обязательный комплект поставки должны

входить: - пояс в сборе (в соответствии с 5.1); - паспорт; - руководство по эксплуатации по ГОСТ

2.601; - упаковка. 7. Требования к

маркировке 7.1. Пояс должен иметь маркировку,

содержащую следующие данные: - наименование (условное обозначение)

изделия; - наименование или товарный знак

предприятия-изготовителя; - обозначение условного размера; - дату изготовления (год и месяц). 7.2. Маркировка должна сохраняться в

течение всего срока эксплуатации или до первого ремонта. 8. Правила приемки 8.1. Пояса должны подвергаться

приемосдаточным, приемочным, квалификационным, периодическим, типовым и

сертификационным испытаниям. Периодические и приемосдаточные испытания

проводятся в соответствии с ГОСТ Р 15.309. Приемочные и квалификационные испытания

проводятся в соответствии с ГОСТ Р 15.201. Типовые испытания проводятся в случае

внесения изменений в конструкцию, материалы или технологию изготовления пояса.

Типовые испытания проводятся по специально разработанной программе. 8.2. Номера пунктов, в которых изложены

технические требования и методы испытаний по показателям назначения, приведены

в таблице 1. Таблица 1

9. Методы испытаний 9.1. Общие требования к проведению

испытаний 9.1.1. Пояса испытывают в состоянии, в

котором они предлагаются потребителю. 9.1.2. Все испытания должны проводиться в

нормальных климатических условиях по ГОСТ 15150, 3.15. 9.1.3. Перед испытаниями образцы

выдерживают в нормальных климатических условиях в течение 24 часов, если не

оговорено другое требование. 9.1.4. Образцы для испытаний выбирают

методом случайного отбора. 9.2. Проверка комплектности, внешнего

вида и маркировки Комплектность, маркировку и внешний вид

пояса на соответствие требованиям 5.1, 5.2, 5.5, 5.6, 5.8, 5.9, 5.12, 5.13,

5.24, 5.25, 6, 7, а также требованиям нормативной документации на конкретную

продукцию проверяют внешним осмотром трех образцов. Пояс считается выдержавшим испытание,

если образцы соответствуют требованиям настоящего стандарта. 9.3. Метод проверки регулировки пояса по

длине и величины обхвата талии Отбор образцов Из испытываемой партии отбирают три

образца наименьшего и три наибольшего условного размера (если по

конструктивному исполнению пояса не разделяются на условные типоразмеры, то из

испытываемой партии отбирают три образца). Испытательное оборудование Линейка металлическая с ценой деления 1

мм. Проведение испытания Пряжки поясов застегивают при максимально

и минимально возможных обхватах талии. При этом проверяют возможность

регулировки пояса по длине. Измеряют длину окружности пояса с его внутренней

стороны с точностью до 5 мм. Оценка результатов Пояс считается выдержавшим испытание,

если отобранная группа образцов соответствует требованиям 5.3, 5.11. 9.4. Метод проверки массы Отбор образцов Из испытываемой партии отбирают три

образца пояса максимального размера. Испытательное оборудование Весы настольные с погрешностью

взвешивания не более 5 г. Проведение испытания Пояс взвешивают на весах с точностью до 5

г. Оценка результатов Пояс считается выдержавшим испытание,

если каждый из трех образцов соответствует требованию 5.4. 9.5. Метод проверки линейных размеров Отбор образцов Из испытываемой партии отбирают три

образца пояса. Испытательное оборудование: а) штангенциркуль с погрешностью

измерения не более 0,1 мм; б) шаблон - стальной пруток диаметром не

менее 20 мм и длиной (200 +/- 5) мм. Проведение испытания Линейные размеры, указанные в 5.15,

измеряют при помощи штангенциркуля с точностью до 0,1 мм. Диаметр отверстий,

указанный в 5.10, проверяют при помощи шаблона, который должен свободно

проходить через отверстия. Оценка результатов Пояс считается выдержавшим испытание,

если каждый из трех образцов соответствует требованиям 5.10, 5.15. 9.6. Метод проверки ширины поясного ремня Отбор образцов Из испытываемой партии отбирают три

образца пояса. Испытательное оборудование Штангенциркуль с погрешностью измерения

не более 0,1 мм. Проведение испытания Ширину поясного ремня определяют при

воздействии продольной нагрузкой (500 +/- 10) Н в пяти различных местах с

точностью до 0,1 мм. Оценка результатов Пояс считается выдержавшим испытание,

если ширина поясного ремня во всех измерениях составила не менее 80 мм. 9.7. Метод проверки длины фала Отбор образцов Из испытываемой партии отбирают три

образца пояса. Испытательное оборудование: а) линейка металлическая с ценой деления

1 мм; б) динамометр по ГОСТ 13837; в) секундомер с погрешностью не более 1,8

с за 60 минут. Проведение испытания Испытываемые образцы растягивают в

продольном направлении с усилием (50 +/- 0,5) Н и выдерживают под нагрузкой в

течение не менее 1 минуты. После снятия нагрузки образцы расправляют

на ровной поверхности. Измерение длины образцов проводится не позднее 10 минут

после снятия нагрузки с точностью до 1 мм. Оценка результатов Пояс считается выдержавшим испытание,

если длина каждого из образцов фала находится в пределах от 800 до 1500 мм. 9.8. Метод проверки прочности поясного

ремня после воздействия нагретого металлического стержня Отбор образцов Испытание проводят на трех образцах

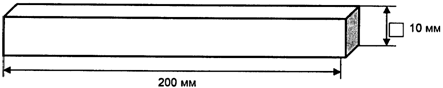

поясного ремня. Испытательное оборудование: а) термопечь, позволяющая поддерживать температуру (450 +/- 10) °C в

течение не менее 20 минут; б) стержень из стали марки Ст3 по ГОСТ

380 в соответствии с рисунком А.1 (Приложение А) размером не менее (10 x 10 x

200) мм; в) секундомер с погрешностью не более 1,8

с за 60 минут; г) установка для испытаний на растяжение

- должна обеспечивать измерение усилия с относительной погрешностью не более

1%, минимальное расстояние между зажимами 300 мм. Скорость движения подвижного

зажима не более 200 мм/мин; д) линейка металлическая с ценой деления

1 мм. Подготовка к испытанию Стальной стержень прогревают при

температуре (450 +/- 10) °C в течение не менее 20 минут. Проведение испытания Образец раскладывают по всей длине на

горизонтальной поверхности. Не позднее чем через 5 с после прогрева

накладывают стержень посередине образца в поперечном направлении. Не позднее чем через 30 с стержень убирают с образца. Процедуру повторяют для остальных

образцов. Далее проводят поочередное

нагружение трех образцов до их разрушения. В случае, если

разрыв происходит на расстоянии менее 10 мм от края зажима, результат не

зачитывается и испытание повторяется на другом образце. Оценка результатов Поясной ремень считается выдержавшим

испытание, если минимальное значение разрывного усилия, полученное на каждом из

трех образцов, составило не менее 7,5 кН. 9.9. Метод проверки устойчивости

материала поясного ремня к воздействию открытого пламени Отбор образцов Испытание проводят на трех образцах

поясного ремня. Испытательное оборудование: а) линейка металлическая с ценой деления

1 мм; б) секундомер с погрешностью не более 1,8

с за 60 минут; в) этиловый спирт по ГОСТ 18300 или ГОСТ

17299; г) цилиндрическая емкость для горючего

диаметром 67 мм; д) установка для испытаний на растяжение

- должна обеспечивать измерение усилия с относительной погрешностью не более 1%,

минимальное расстояние между зажимами 300 мм. Скорость движения подвижного

зажима не более 200 мм/мин. Проведение испытания Образец поясного ремня устанавливают на

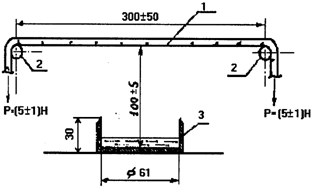

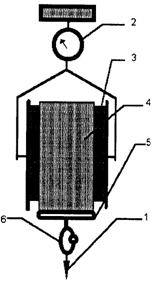

приспособление для проведения огневых испытаний в соответствии с рисунком 1.

1 - образец ленты; 2 - опоры; 3 - емкость для горючего Примечание. Размеры в мм. Рисунок 1. Приспособление для огневых испытаний поясной ленты Образец помещают между двумя опорами,

расположенными на расстоянии (300 +/- 50) мм друг от друга (см. рисунок 1). К каждому краю образца прикладывают груз

P массой (510 +/- 10) г. Образец располагается на расстоянии (100

+/- 5) мм над емкостью, которая наполняется этиловым спиртом в количестве (10

+/- 1) мл при температуре (20 +/- 5) °C. Этиловый спирт поджигают, и в течение не

менее 15 с образец выдерживают под действием открытого пламени. Данную процедуру повторяют с остальными

образцами. Далее проводят поочередное

нагружение трех образцов до разрушения. Оценка результатов Поясной ремень считается выдержавшим

испытание, если значение разрывного усилия, полученное на каждом из трех

образцов, составило не менее 7,5 кН. 9.10. Метод проверки поперечной жесткости

поясного ремня Отбор образцов Испытания проводят на трех образцах поясного

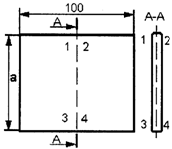

ремня длиной (100 +/- 5) мм. Каждый из образцов в передней и задней

части снабжен различительными знаками (см. рисунок 2).

а - размер, равный ширине ленты Примечание. Размеры в мм. Рисунок 2. Вид образца ленты Испытательное оборудование: а) линейка металлическая с ценой деления

1 мм; б) секундомер с погрешностью измерения не

более 1,8 с за 60 минут; в) угломер с ценой деления 1°; г) термометр с погрешностью измерения не

более 1 °C в диапазоне от 0 °C до 100 °C; д) термокамера

с принудительной циркуляцией воздуха и позволяющая поддерживать температуру (60

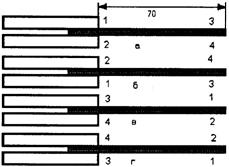

+/- 2) °C в течение не менее 2 часов. Проведение испытания Образец длинной стороной вставляется в

зажим так, чтобы оставался незажатым край (70 +/- 1)

мм от ширины ленты (см. рисунок 3, а).

Примечание. Размеры в мм. Рисунок 3. Положения зажима образца ленты Груз массой (510 +/- 10) г прилагают в (5

+/- 1) мм от края образца так, чтобы он был равномерно распределен по всей его

длине. После стабилизации измеряют угол сгиба

Рисунок 4. Схема измерения угла сгиба Это испытание выполняют в положениях,

представленных на рисунке 3, а - г. Оценка результатов Поясной ремень считается выдержавшим

испытание, если величина угла для каждого из образцов находится в пределах от

30° до 60°. 9.11. Метод проверки прочности фала после

воздействия температуры окружающей среды (600 +/- 10) °C Отбор образцов Испытание проводят на трех образцах фала,

имеющих хотя бы один заделанный заводским способом конец. Примечание. Длина образца определяется в

зависимости от вида установки или стенда, позволяющих

провести данное испытание. Испытательное оборудование: а) термопечь, позволяющая поддерживать температуру (600 +/- 10) °C в

течение не менее 1 минуты; б) установка для испытаний на растяжение

- должна обеспечивать измерение усилия с относительной погрешностью не более

1%, расстояние между зажимами не менее 300 мм. Скорость движения подвижного

зажима не более 200 мм/мин; в) линейка металлическая с ценой деления

1 мм; г) секундомер с погрешностью не более 1,8

с за 60 минут. Подготовка образцов Образцы фалов, скрученные в спираль,

перед испытанием помещают в термопечь с температурой

(600 +/- 10) °C таким образом, чтобы они не касались стенок. Образцы выдерживают в термопечи

в течение не менее 10 с. Не позднее чем через 30 минут после

выдержки в термопечи образцы должны быть подвергнуты нагружению до разрушения. Проведение испытания Производится поочередное

нагружение образцов до их разрушения. В случае, если

разрыв происходит на расстоянии менее 10 мм от края зажима или в узле

закрепления второго конца (нештатная заделка), результат не засчитывается и

испытание повторяется на другом образце. Оценка результатов Фал считается выдержавшим испытание, если

минимальное значение разрывного усилия, полученное на каждом из трех образцов,

составило не менее 7,5 кН. 9.12. Метод проверки прочности фала после

воздействия нагретого металлического стержня Метод испытания в соответствии с 9.8. Перед испытанием на прочность образцы

подготавливают следующим образом: а) раскладывают образец по всей длине на

горизонтальной поверхности; б) стержень из стали марки Ст3 по ГОСТ

380 в соответствии с рисунком А.1 (Приложение А) размером не менее (10 x 10 x

200) мм прогревают в термопечи при температуре (450

+/- 10) °C в течение не менее 20 минут; в) не позднее чем через 5 с после

прогрева накладывают стержень посередине образца перпендикулярно его

продольному направлению; г) не менее чем через 30 с стержень убирают с образца; д) повторяют данную процедуру для

остальных образцов. Далее проводят поочередное

нагружение трех образцов до разрушения. Оценка результатов Фал считается выдержавшим испытание, если

минимальное значение разрывного усилия, полученное на каждом из трех образцов,

составило не менее 7,5 кН. 9.13. Метод проверки прочности фала после

воздействия открытого пламени Метод испытания в соответствии с 9.9. Оценка результатов Фал считается выдержавшим испытание, если

значение разрывного усилия, полученное на каждом из трех образцов, составило не

менее 7,5 кН. 9.14. Метод проверки жесткости фала Отбор образцов Проверка показателя жесткости фала

проводится на шнуре фала без заделанных концов. Испытание проводится на трех

образцах длиной (0,50 +/- 0,01) м. Испытательное оборудование Линейка металлическая с ценой деления 1

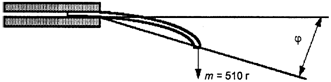

мм. Проведение испытания Образец укладывают на горизонтальной и

плоской поверхности в соответствии со схемой, изображенной на рисунке 5, а,

таким образом, чтобы один конец образца находился в точке A, а другой в точке

B. Груз P массой (0,023 +/- 0,001) кг крепят к концу образца в точке B. Образец медленно перемещают в направлении

точки B до тех пор, пока его край не достигнет прямой

BC (рисунок 5, б), образующей с прямой AB угол (41 +/- 1)°.

Рисунок 5. Схема определения жесткости фала Жесткость шнура фала характеризуется

величиной отрезка L, длина которого измеряется с точностью до 1 мм. Оценка результатов Фал считается выдержавшим испытание, если

значение жесткости шнура фала для всех образцов составило не более 0,25 м. 9.15. Метод проверки несущей способности

пояса после воздействия температуры окружающей среды (40 +/- 1) °C Отбор образцов Из испытываемой партии отбирают один

образец пояса типа А (два образца пояса типа Б). К

испытаниям допускаются образцы, не проходившие проверку прочностных характеристик. Испытательное оборудование: а) установка для испытаний на растяжение

- должна обеспечивать измерение усилия с относительной погрешностью не более

1%; б) линейка металлическая с ценой деления

1 мм; в) секундомер с погрешностью не более 1,8

с за 60 минут; г) ролик из стали диаметром (300 +/- 50)

мм; д) термокамера

с принудительной циркуляцией воздуха, позволяющая поддерживать температуру (40

+/- 2) °C в течение не менее 6 часов. Внутренние размеры термокамеры

должны позволять разместить образец таким образом,

чтобы он не касался стенок камеры. Подготовка к испытанию Образцы перед испытанием выдерживают в термокамере при температуре (40 +/- 2) °C в течение не

менее 6 часов. Образцы при этом не должны касаться стенок камеры. Не позднее чем через 10 минут после

выдержки в термокамере образцы должны быть

подвергнуты испытанию на прочность. Проведение испытания Нагружение пояса проводят в соответствии со схемой, изображенной на рисунке 6 в

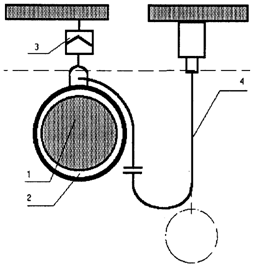

следующей последовательности: а) ролик через датчик силы (динамометр)

закрепляют в жесткую заделку; б) пояс надевают на ролик и застегивают

на пряжку; в) к карабинодержателю подвешивают пожарный карабин, к которому

прикладывают равномерно возрастающую со скоростью не более 100 Н/с нагрузку; Примечание. При наличии страховочной

системы нагрузку на одном образце прикладывают к карабинодержателю,

а на другом - к свободному концу фала (испытание проводят при полностью

раскрытом амортизаторе). г) нагрузку увеличивают до значения 10 кН

и выдерживают в течение не менее 60 с.

1 - место приложения нагрузки; 2 - датчик силы (динамометр); 3 - ролик; 4 - пояс; 5 - карабинодержатель; 6 - карабин пожарный Рисунок 6. Схема нагружения

пояса Оценка результатов Пояс считается выдержавшим испытание,

если ни один конструктивный элемент пояса не разрушился за время проведения

испытания (допускается деформация конструктивных элементов, не приводящая к их

разрушению). 9.16. Метод проверки несущей способности

пояса после воздействия температуры окружающей среды минус (40 +/- 1) °C Метод испытания в соответствии с 9.15 со

следующими изменениями. Образцы перед испытанием выдерживают в

холодильной камере при температуре минус (40 +/- 1) °C в течение не менее 6

часов. При этом образцы не должны касаться стенок камеры. Оценка результатов Пояс считается выдержавшим испытание,

если ни один конструктивный элемент пояса не разрушился за время проведения

испытания (допускается деформация конструктивных элементов, не приводящая к их

разрушению). 9.17. Метод проверки несущей способности

пояса после воздействия температуры окружающей среды (200 +/- 5) °C Метод испытания в соответствии с 9.15 со

следующими изменениями. Термокамера с принудительной циркуляцией воздуха, позволяющая поддерживать

температуру (200 +/- 5) °C в течение не менее 3 минут. Внутренние размеры термокамеры

должны позволять разместить образец ленты таким

образом, чтобы он не касался стенок. Подготовка к испытанию Термокамера предварительно должна быть нагрета до температуры (200 +/- 5) °C. Пояс в сборе (при наличии страховочной

системы подсумок должен быть открыт, амортизатор с фалом должны быть вынуты из

подсумка) помещают в термокамеру так, чтобы он не

касался стенок камеры, и выдерживают в ней в течение не менее 3 минут. После

выдержки в термокамере образец выдерживают в

нормальных климатических условиях по ГОСТ 15150 в течение не менее 24 часов. Оценка результатов Пояс считается выдержавшим испытание,

если ни один его конструктивный элемент не разрушился за время проведения

испытания (допускается деформация конструктивных элементов, не приводящая к их

разрушению). 9.18. Метод проверки несущей способности

пояса после воздействия воды Метод испытания в соответствии с 9.15 со

следующими изменениями. Образцы перед испытанием помещают в

емкость, которая заполняется водой до полного погружения образцов. Образцы

выдерживают в воде в течение не менее 1 часа. По истечении указанного времени образцы

извлекают из воды и не позднее чем через 30 минут проводят испытания нагружением до 10 кН. Оценка результатов Пояс считается выдержавшим испытание,

если ни один его конструктивный элемент не разрушился за время проведения

испытания (допускается деформация конструктивных элементов, не приводящая к их

разрушению). 9.19. Метод проверки несущей способности

пояса после воздействия 5%-ным водным раствором

натрия хлористого Метод испытания в соответствии с 9.15 со

следующими изменениями. Образцы перед испытанием помещают в емкость,

которая заполняется 5%-ным водным раствором натрия

хлористого до полного погружения образцов. Образцы выдерживают в растворе в

течение не менее 1 часа. По истечении указанного времени образцы

извлекают из раствора и не позднее чем через 30 минут проводят испытания нагружением до не менее 10 кН. Оценка результатов Пояс считается выдержавшим испытание,

если ни один его конструктивный элемент не разрушился за время проведения

испытания (допускается деформация конструктивных элементов, не приводящая к их

разрушению). 9.20. Метод проверки прочности пояса

статической нагрузкой Отбор образцов Из испытываемой партии отбирают три

образца пояса. К испытаниям допускаются образцы, не проходившие проверку

прочностных характеристик. Испытательное оборудование: а) установка для испытаний на растяжение

- должна обеспечивать измерение усилия с относительной погрешностью не более

1%; б) штангенциркуль с погрешностью

измерения не более 0,1 мм; в) секундомер с погрешностью не более 1,8

с за 60 минут; г) ролик из стали диаметром (300 +/- 50)

мм. Проведение испытания Нагружение пояса проводят в соответствии со схемой, изображенной на рисунке 6, в

следующей последовательности: а) ролик через датчик силы (динамометр)

закрепляют в жесткую заделку; б) пояс надевают на ролик и застегивают

на пряжку; в) к карабинодержателю подвешивают пожарный карабин, к которому

прикладывают равномерно возрастающую нагрузку со скоростью не более 100 Н/с до

значения не менее 4 кН и выдерживают под этой нагрузкой в течение не менее 5

мин. Во время выдержки пояса под нагрузкой фиксируют перемещение поясного ремня

в пряжке с точностью до 0,1 мм. Оценка результатов Пояс считается выдержавшим испытание,

если на всех его конструктивных элементах отсутствуют видимые следы разрушения

и деформаций, при этом перемещение поясного ремня в пряжке составило не более 5

мм. 9.21. Метод проверки прочности пояса

динамической нагрузкой Отбор образцов Из испытываемой партии отбирают один

образец пояса. К испытаниям допускается образец, не проходивший проверку

прочностных характеристик. Испытательное оборудование: а) груз массой (100 +/- 5) кг с длиной по

окружности в месте закрепления пояса в пределах от 900 до 1100 мм; б) канат стальной длиной (2 +/- 0,02) м и

диаметром (14 +/- 1) мм, имеющий заделанные концы; в) установка (стенд), включающая

расцепляющее устройство, схема которой изображена на рисунке 7.

1 - груз; 2 - пояс; 3 - расцепляющее устройство; 4 - канат стальной Рисунок 7. Схема испытания пояса динамической нагрузкой Проведение испытания Пояс надевают на груз посередине его

продольного размера и плотно застегивают пряжку. Груз подвешивают к

расцепляющему устройству, прикрепленному к жесткой опоре. Один конец троса через пожарный карабин

закрепляют за карабинодержатель, а другой конец

прикрепляют к жесткой опоре. Точка соединения троса с жесткой опорой

должна располагаться на одном уровне с точкой закрепления груза в расцепляющем

устройстве, при этом расстояние между ними должно быть не более 200 мм. При срабатывании расцепляющего устройства

груз свободно падает. Оценка результатов Пояс считается выдержавшим испытание,

если ни один его конструктивный элемент не разрушился в результате испытания, а

также если не произошло самопроизвольного раскрытия

пряжки (допускается деформация конструктивных элементов, не приводящая к их

разрушению). Приложение А (обязательное) СТЕРЖЕНЬ

Примечание. Материал марки Ст3 по ГОСТ

380. Рисунок А.1. Стержень для проведения испытаний по 9.8, 9.12 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||