УТВЕРЖДАЮ_____________Г.В. Колесниченко « 30 » сентября 2003 г. Панели облицовочные, Технические условия ТУ 5772-005-88742502-2003 Дата введения 01.10.2003 г.

Настоящие технические условия распространяются на панели облицовочные, элементы крепления и стыковки изготавливаемые из поливинилхлорида методом коэкструзии (далее панели облицовочные). Панели облицовочные предназначены для отделки наружных стен жилых общественных и промышленных зданий и сооружений. Панели облицовочные сохраняют эксплуатационные свойства при температуре окружающего воздуха от +40°С до -25°С. Условное обозначение состоит из названия изделия основных размеров в мм и номера технических условий, примеры: «Панель облицовочная 100×10, ТУ 5772-005-88742502-2003»; «Уголок 20, ТУ 5772-005-88742502-2003». СОДЕРЖАНИЕ

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ1.1 Основные характеристики 1.1.1 Панели облицовочные должны соответствовать требованиям настоящих технических условий и изготавливаться по техническому регламенту и рабочим чертежам, утвержденным в установленном порядке. 1.1.2 Основные конфигурации и размеры изделий приведены в приложении А. 1.1.3 Длина отрезков панелей облицовочных должна быть (в метрах) 2,7; 3; 6. Длина отрезков других изделий - 3 м. 1.1.4 Отклонения в размерах (в миллиметрах) не должны превышать: наружных размеров поперечного профиля + 2,0; толщины элементов поперечного профиля ± 0,2; мерных отрезков по длине + 10,0. 1.1.5 По согласованию с потребителем допускается поставка изделий других конфигураций и размеров. 1.1.6 Мерные отрезки изделий должны быть прямолинейными по всей длине. 1.1.7 Изделия выпускаются разных цветов с глянцевой, матовой или текстурированной поверхностью. Лицевая поверхность изделий должна быть без наплывов, бугорков, раковин, царапин, пятен и инородных включений. Кромки изделий не должны иметь местных искривлений, надрывов и зазубрин. Торцы изделий должны быть ровно обрезаны под прямым углом к оси изделия и не должны иметь заусениц и других неровностей. 1.1.8 Поверхность, фактура и цвет изделий должны соответствовать эталонам, утвержденным в установленном порядке. 1.1.9 Физико-механические характеристики изделий должны соответствовать указанным в таблице 1. Таблица 1

1.2 Требования к сырью 1.2.1 Панели облицовочные изготавливаются из поливинилхлорида марок ПВХ-С-7058-М, ПВХ-С-6358, ГОСТ 14332. Допускается применение поливинилхлорида других марок, обеспечивающих физико-механические характеристики изделий. 1.3 Маркировка 1.3.1 Маркировка потребительской упаковки представляет собой этикетку, содержащую следующие данные: - товарный знак и наименование предприятия-изготовителя, адрес, страну изготовитель; - наименование изделий; - номер технических условий; - номер партии и дату изготовления; - длину и количество изделий в упаковке. 1.4.1 Мерные отрезки изделий упаковывают в полиэтиленовую пленку (рукав), ГОСТ 10354 и пленку полиэтиленовую термоусадочную, ГОСТ 25951. Количество и длина изделий в упаковке в соответствии с таблицей 2. Таблица 2

Допускается иное количество и иная длина изделий в упаковке по согласованию с потребителем. 2 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ2.1 Панели облицовочные из поливинилхлорида относят к 3-му классу опасности по ГОСТ 12.1.005. Панели относят к группе Г1 (слабогорючие) по ГОСТ 30244, температура воспламенения материала - не ниже 300°С. Средства пожаротушения: распыленная вода со смачивателем, огнетушащие составы (средства), двуокись углерода, огнетушащий порошок ПФ, песок, кошма. Тушение пожара проводят в противогазах марки В по ГОСТ 12.4.121. 2.2 В условиях хранения и эксплуатации панели не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного действия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты. Безопасность технологического процесса при производстве панелей должна соответствовать ГОСТ 12.3.030. Предельно допустимые концентрации основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственных помещений и класс опасности по ГОСТ 12.1.005 приведены в таблице 3. Таблица 3

2.3 С целью предотвращения загрязнения атмосферы в процессе производства панелей необходимо выполнять требования ГОСТ 17.2.3.02. Панели стойки к деструкции в атмосферных условиях при соблюдении условий эксплуатации и хранения. Образующиеся при производстве панелей твердые технологические отходы не токсичны, обезвреживания не требует, подлежат переработке. 3 ПРАВИЛА ПРИЕМКИ3.1 Панели облицовочные, элементы крепления и стыковки принимаются партиями. Партией считается количество изделий (в метрах), изготовленных из одной марки сырья и на одной технологической линии, сдаваемых одновременно и сопровождаемых одним документом о качестве. Каждая партия продукции должна сопровождаться паспортом, в котором указывается: - наименование изготовителя; - условное обозначение продукции, номер партии; - размер партии; - дата выпуска партии; - заключение о соответствии требованиям настоящих технических условий. 3.3 Для проверки соответствия изделий требованиям настоящих технических условий проводят приемо-сдаточные и периодические испытания. 3.4 Для испытания отбирают изделия из партии методом случайного отбора в количестве 10 отрезков длиной не менее 2 м для определения размеров и внешнего вида. Из одного отрезка соответствующего требованиям технических условий по внешнему виду и размерам изготавливаются образцы для испытаний. 3.5 Приемо-сдаточные испытания проводят на каждой партии. 3.6 Приемо-сдаточные испытания изделий проводят по показателям: внешний вид, размеры, твердость, упругость, продольная усадка. 3.7 При получении неудовлетворительных результатов хотя бы по одному показателю по нему проводят повторный контроль удвоенного количества образцов от той же партии. В случае неудовлетворительных результатов проверки партия продукции приемке не подлежит. 3.8 Периодические испытания проводят 1 раз в полугодие. Образцы для периодических испытаний отбирают из партий, прошедших приемо-сдаточные испытания. 3.9 При периодических испытаниях изделий определяют морозостойкость. 3.10 При получении неудовлетворительных результатов, проводят повторное испытание удвоенного количества образцов. В случае неудовлетворительных результатов повторных испытаний проводят уточнение технологического процесса производства изделий, после чего партии изделий с данной технологической линии контролируют до получения удовлетворительных результатов по данному показателю не менее, чем на трех последовательных партиях. 3.11 Потребитель имеет право на проведение проверки любого показателя качества, при этом необходимо соблюдать правила отбора образцов и методы испытания, установленные настоящими техническими условиями. 3.15 Перед началом производства изделий из новых композиций сырьевых материалов или при изменении технологических режимов, изготовитель обязан проводить типовые испытания. Типовые испытания проводят по всем пунктам приемо-сдаточных и периодических испытаний не менее, чем на пяти образцах, отобранных методом случайного отбора. При изготовлении новой оснастки или после ремонта оформляющих элементов оснастки проводят контроль размеров по рабочим чертежам. 4 МЕТОДЫ КОНТРОЛЯ4.1 Перед испытаниями образцы должны быть выдержаны при температуре 22±5°С не менее 5 ч. При этой же температуре должны выполняться испытания. 4.2 Внешний вид, качество лицевой поверхности изделий определяют визуально осмотром на расстоянии не более 0,5 м. 4.3 Длины мерных отрезков изделий должны измеряться металлическим мерительным инструментом с погрешностью до 3 мм. 4.4 Размеры поперечного профиля изделий следует проверять штангенциркулем, ГОСТ 166-89 или металлическими шаблонами. При изготовлении шаблонов размеры профиля принимают с предельными отклонениями, указанными в п.1.4. при измерении изделие по всей длине должно свободно проходить через отверстие шаблона. Величину отклонений размеров профиля от шаблона определяют на двух образцах длиной 2 м. Измерения производят щупом с погрешностью 0,05 мм в трех местах по длине отрезка За результат принимают максимальную величину отклонения размеров поперечного профиля от шаблона, полученную при измерении двух отрезков. 4.5 Твердость и упругость изделий определяют на шариковом твердомере ТШМ-2 со стальным шариком диаметром 3 мм. Из изделия вырубают 3 образца размером 20×20 мм. Подготовленные для испытания образцы должны иметь параллельные наружные плоскости. Образец помещают под шарик твердомера лицевой поверхностью вверх так, чтобы шарик идентора находился против центра плоскости образца. Нижняя поверхность образца должна плотно прилегать к металлической плите прибора. Шарик твердомера приводят в соприкосновение с поверхностью образца. Большую стрелку индикатора устанавливают на нуль, при этом она должна сделать приблизительно два оборота Затем шарику твердомера сообщают усилие 1 кгс. По истечении 60 с фиксируют новое положение стрелки и определяют с погрешностью до 0,01 мм глубину h погружения стержня в образец. После этого нагрузку снимают, образец оставляют в течение 60 с ненагруженным и по новому показанию индикатора определяют с той же погрешностью величину h1 остаточной деформации. Глубину погружения шарика в образец по нагрузкой h в миллиметрах принимают за показатель твердости материала изделия. Упругость материала изделия Е в процентах вычисляют по формуле:

где h - глубина погружения стержня, мм; h1 - величина остаточной деформации, мм. Твердость и упругость материала изделий партии определяют как среднее арифметическое значение результатов испытаний трех образцов. 4.6 Определение продольной усадки изделий 4.6.1 Сущность метода заключается в измерении расстояния между рисками, нанесенными на образец до и после воздействия на него повышенной температуры в течение заданного времени, при помощи соответствующих приспособлений. 4.6.2 Аппаратура и приспособления Сушильный шкаф, поддерживающий температуру 70±2°С. Лупа с десятикратным увеличением и измерительной шкалой с ценой деления 0,1 мм или оптическое устройство с измерительной шкалой с ценой деления 0,1 мм. Разметочный шаблон, состоящий из стального стержня и двух игл из стали У8 по ГОСТ 1435, установленных и закрепленных на стержне на расстоянии 1 друг от друга. Схема разметочного шаблона указана на чертеже 2. Разметочный шаблон

черт. 1 4.6.3 Подготовка образцов и проведение испытаний Для проведения испытаний отбирают три образца длиной 250 мм каждый. На образцы наносят продольную линию, на линию наносят риски. Образец с рисками выдерживают в сушильном шкафу в течение 5 ч при температуре 70±2°С. На образцы, охлажденные до температуры 20±2°С, вновь наносят риски. Расстояние между рисками определяют при помощи лупы или оптического устройства с погрешностью 0,05 мм. Величину изменения линейных размеров х в % вычисляют по формуле:

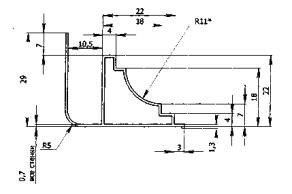

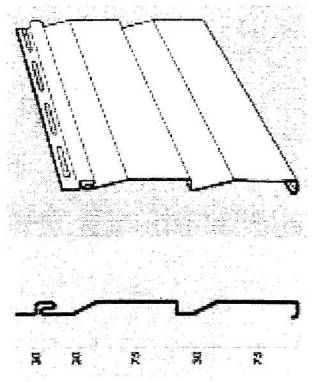

где Δl - расстояние между рисками, мм; l - расстояние между иглами разметочного шаблона, мм. За величину продольной усадки принимают среднее арифметическое значение результатов испытаний трех образцов. 4.7 Определение морозостойкости Требования по морозостойкости установлены в соответствии с ГОСТ 11024 для наружных стеновых панелей не менее 25 циклов попеременного замораживания и оттаивания, проведение испытаний на оборудовании и по базовому методу ГОСТ 10060.1. Образцы для испытания представляют собой 6 мерных отрезка по 300 мм (3 контрольных, 3 основных). Режим испытаний: замораживание не менее 2,5 ч при температуре минус 18±2°С, оттаивание - 2±0,5ч при температуре 18±2°С. Образцы считаются выдержавшими испытание, если после 25 циклов попеременного замораживания и оттаивания основные образцы не имеют изменений внешнего вида в сравнении с контрольными (отсутствие трещин, коробления, изменения цвета). 5 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ5.1 Панели облицовочные транспортируют любыми видами крытого транспорта в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта. 5.2 Изделия транспортируются при температуре не ниже минус 30°С с защитой от воздействия атмосферных осадков. 5.3 Не допускается бросать, перегибать и деформировать пачки изделий при погрузочно-разгрузочных, складских и производственных операциях. 5.4 Изделия должны храниться в сухом помещении при температуре не ниже 10°С. 6 УКАЗАНИЯ ПО ПРИМЕНЕНИЮ6.1 Панели облицовочные и элементы крепления и стыковки должны монтироваться в соответствии с указаниями изготовителя и требованиями СНиП 3.04.01. 7 ГАРАНТИИ ИЗГОТОВИТЕЛЯ7.1 Изготовитель гарантирует соответствие изделий требованиям настоящих технических условии при соблюдении правил транспортирования, хранения и применения, установленных настоящими техническими условиями. 7.2 Гарантийный срок хранения 1 год со дня изготовления. Приложение АОсновные конфигурации и размеры изделий1. Панель облицовочная 250×10 мм

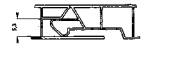

Профили в сборе

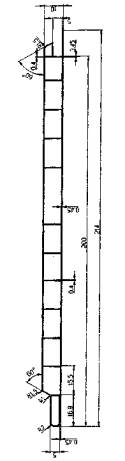

2. Панель облицовочная 200×10 мм

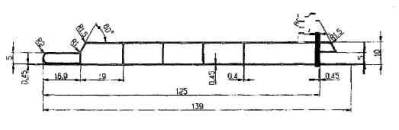

3. Панель облицовочная 125×10 мм

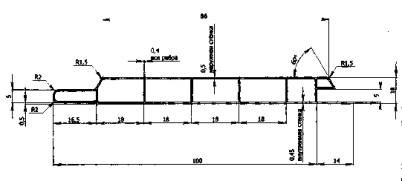

4. Панель облицовочная 100×10 мм

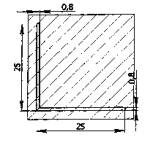

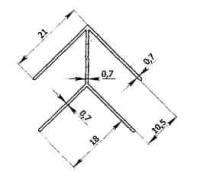

5. Уголок 20 мм

6. Уголок 25 мм

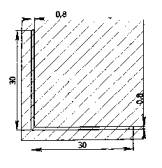

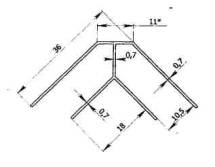

7. Уголок 30 мм

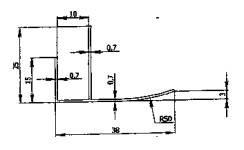

8. Профиль F-образный

9. Элемент стыковочный

10. Плинтус 22×22 мм

11. Уголок наружный

12. Уголок внутренний

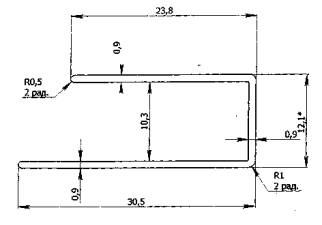

13. Профиль стартовый

14. Панель облицовочная «Сайдинг»

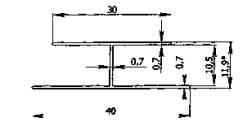

15. Аксессуары для панелей облицовочных «Сайдинг» 15.1 Профиль стартовый

15.2 Профиль финишный

15.3 J-профиль 5/8 дюйм

15.4 Угол внутренний

15.5 Угол наружный

15.6 Н-профиль соединительный

15.7 Планка сливная

Ссылочные нормативные документы

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||