|

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР ПОКОВКИ СТАЛЬНЫЕ ШТАМПОВАННЫЕ допуски, припуски и кузнечные напуски ГОСТ 7505-89 ГОСУДАРСТВЕННЫЙ КОМИТЕТ

СССР ПО УПРАВЛЕНИЮ Москва - 1900 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

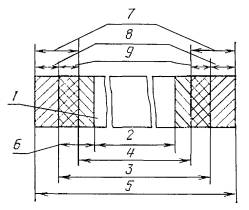

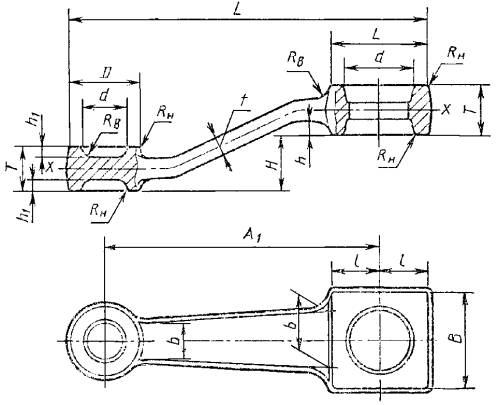

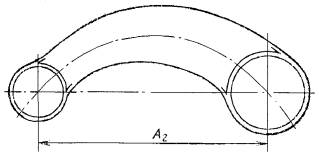

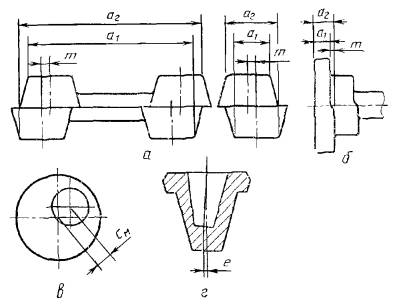

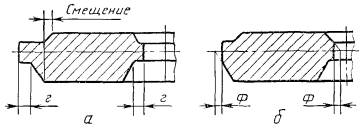

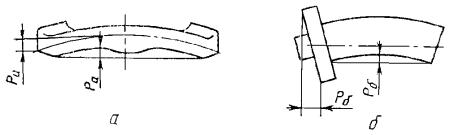

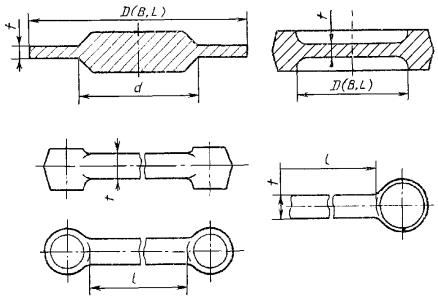

Срок действия с 01.07.90 до 01.07.2000 Настоящий стандарт распространяется на стальные штампованные поковки массой не более 250 кг и (или) с линейным габаритным размером не более 2500 мм, изготовленные горячей объемной штамповкой. Стандарт устанавливает наибольшие величины допуска размеров, отклонений формы, припусков, кузнечных напусков и наименьшие радиусы закругления наружных углов. На поковки с массой более 250 кг или с линейными размерами более 2500 мм; на поковки из жаропрочных, жаростойких и коррозионно-стойких сталей и сплавов, а также на дополнительные специальные элементы поковок (пробы для механических испытаний, захваты для подвешивания поковок при термической обработке и для других технологических целей) указанные величины устанавливаются по согласованию между изготовителем и потребителем. Допускается изготовление поковок по чертежам, разработанным до введения настоящего стандарта, до 01.07.92. 1. ТЕРМИНЫ И ПОЯСНЕНИЯВ разделе установлены термины и пояснения, принятые для настоящего стандарта. 1.1. Поковка стальная штампованная (в дальнейшем - поковка) - изделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ 8479. 1.2. Форма поковки - пространственная фигура, определенная номинальными линейными и угловыми размерами. 1.3. Масса поковки - весовой параметр поковки, определяемый исходя из ее формы и плотности стали. 1.4. Номинальный линейный размер поковки - геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска (черт. 1) и кузнечного напуска. 1 - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения Черт. 1 1.5. Номинальный угловой размер поковки - геометрический параметр, измеряемый в угловых единицах и определяемый исходя из номинального углового размера детали. 1.6. Действительный размер поковки - фактический размер, полученный измерением с допустимой погрешностью. 1.7. Предельные размеры поковки - два предельно допускаемых размера, между которыми должен находиться или быть одним из них действительный или номинальный размер. 1.8. Допускаемое отклонение размера поковки - алгебраическая величина между предельным и соответствующим номинальным размерами. 1.9. Допуск (поле допуска) размера поковки - абсолютная величина разности между наибольшим и наименьшим предельными размерами. 1.10. Геометрические параметры поковки (черт. 2 и 3). 1.10.1. Длина (L, l), ширина (В, b), диаметр (D, d), высота и глубина (Н, h) - размеры элементов поковки, получаемых в одной части штампов. 1.10.2. Толщина (Т, t) - высотный размер геометрического элемента поковки, получаемого в обеих частях штампа. 1.10.3. Межосевое расстояние: А1 - размер отрезка прямой, соединяющей два центра и не пересекающей наружный контур поковки (см. черт. 2); А2 - то же, пересекающей наружный контур поковки (см. черт. 3). 1.10.4. Радиус закругления внутреннего угла (Rв) - радиус закругления в сечении вогнутого участка поверхности поковки (см. черт. 2). Черт. 2 Черт. 3 Черт. 4 Черт. 5 1.10.5. Радиус закругления наружного угла (Rн) - радиус закругления в сечении выпуклого участка поверхности поковки (см. черт. 2). 1.11. Допуск формы поковки - допустимая величина отклонения формы поковки. 1.12. Отклонения формы поковки 1.12.1. Смещение по поверхности разъема штампа (m) - отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой, вычисляемое по формулам: для штампов с одной поверхностью разъема (черт. 4а)

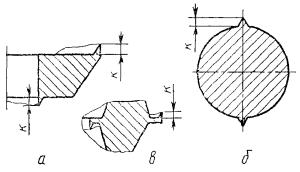

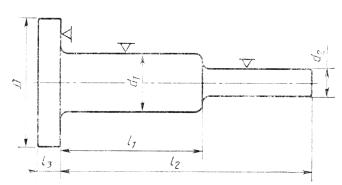

для штампов с двумя и более поверхностями разъема (черт. 4б) m = a2 - a1, где т - величина смещения; а1 - наименьший размер поковки в направлении линейного переноса; а2 - наибольший размер поковки в направлении линейного переноса. 1.12.2. Отклонение от концентричности (см) - расстояние от центра глухого или пробитого отверстия до заданных координат центра этого отверстия по чертежу поковки (черт. 4в). 1.12.3. Отклонение от соосности (е) - угловое отклонение оси отверстия от оси поковки (черт. 4г), измеряемое в единицах длины. 1.12.4. Остаточный облой (г) - выступ, оставшийся на поковке после обрезки облоя или пробивки отверстия (черт. 5а). 1.12.5. Срезанная кромка (ф) - кромка поковки, образовавшаяся при обрезке облоя или пробивке отверстия (черт. 5б). 1.12.6. Заусенец (к) - выступ, образовавшийся на поверхности поковки в непредусматриваемых для размещения облоя местах сочленения частей штампа (зазорах), а также при обрезке облоя и пробивке отверстия и измеряемый по высоте (черт. 6: а - при безоблойной штамповке, б - при штамповке в штампах с разъемными матрицами, в - при обрезке облоя и пробивке отверстия). Черт. 6 1.12.7. След от выталкивателя штампа - местное отклонение положения поверхности поковки под действием выталкивателя штампа. 1.12.8. Изогнутость (Ри) - отклонение осевой линии поковки от номинального положения в направлении наибольшей длины или ширины поковки (черт. 7а). 1.12.9. Отклонение от плоскостности - отклонение от плоскости, оцениваемое наибольшим расстоянием от точек действительной поверхности до прилегающей плоскости (см. черт. 7а). 1.12.10. Допуск плоскостности (Ра) - наибольшее допускаемое значение отклонения от плоскостности (см. черт. 7а), 1.12.11. Отклонение от прямолинейности - отклонение от прямолинейности в плоскости, оцениваемое величиной наибольшего расстояния от точек действительного профиля до прилегающей прямой (черт. 7б). Черт. 7 1.12.12. Допуск прямолинейности (Рб) - наибольшее допускаемое значение отклонения от прямолинейности. 1.12.13. Радиальное биение - разность наибольшего и наименьшего расстояний от профиля сечения поковки до его оси. 1.12.14. Допуск радиального биения - наибольшее допускаемое значение радиального биения. 1.13. Припуск - слой металла на обрабатываемых частях поверхности поковки, удаляемый при ее механической обработке. 1.14. Кузнечный напуск - дополнительный объем металла (слой) на обрабатываемых или необрабатываемых частях поверхности поковки, необходимый для осуществления формоизменяющих операций. 1.15. Масса поковки расчетная - установленная величина, используемая при назначении припусков и допусков. 1.16. Исходный индекс - условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности, группу стали, степень сложности, конфигурацию поверхности разъема) и массу поковки. 2. ОБЩИЕ ТРЕБОВАНИЯ2.1 Линейные размеры на чертеже поковки должны быть проставлены от указанных исходных баз механической обработки, согласованных между изготовителем и потребителем (черт. 8).

Черт. 8 2.2. Допуски, установленные настоящим стандартом, распространяются на все номинальные размеры поковки. 2.3. Припуски, установленные настоящим стандартом, распространяются на обрабатываемые поверхности поковки. 2.4. Допуски, припуски и кузнечные напуски устанавливаются в зависимости от конструктивных характеристик поковки, приведенных в табл. 1, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а также в зависимости от величины размеров и массы поковки. Для 1-го класса точности Т1 допуски устанавливаются на те функциональные поверхности, которые не подвергаются окончательной обработке. Таблица 1

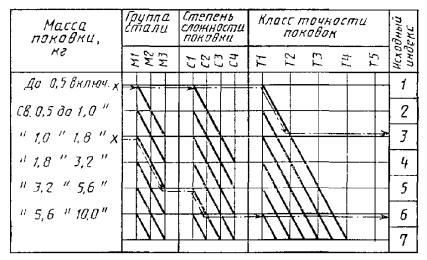

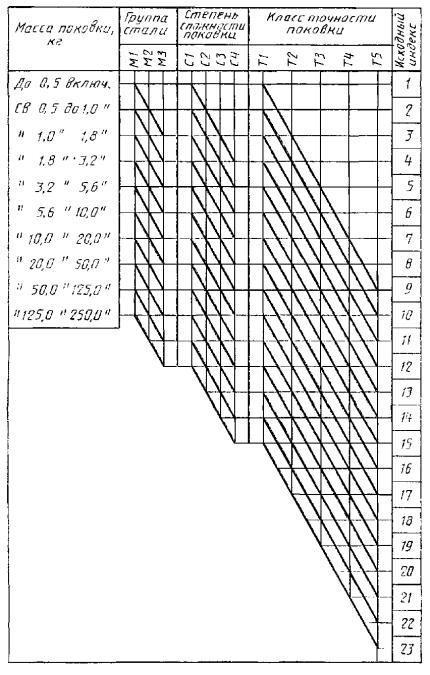

2.5. Расчетная масса поковки определяется как масса подвергаемых деформации поковки (поковок) или ее частей. В массу поковки не входят масса облоя и перемычки пробитого отверстия. При высадке поковок на горизонтально-ковочных машинах или местной штамповке на молотах и прессах масса поковки включает массу части стержня, зажатого штампами. 2.6. Расчетная масса поковки определяется исходя из ее номинальных размеров. Ориентировочную величину расчетной массы поковки (Мп.р) допускается вычислять по формуле Мп.р = Мд·Kр, где Мп.р - расчетная масса поковки, кг; Мд - масса детали, кг; Kр - расчетный коэффициент, устанавливаемый в соответствии с приложением 3 (табл. 20). 2.7. Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления (см. приложение 1, табл. 19), а также исходя из предъявляемых требований к точности размеров поковки. Допускаются различные классы точности для разных размеров одной и той же поковки. При этом класс точности определяется по преобладающему числу размеров одного класса точности, предусмотренному чертежом поковки, и согласовывается между изготовителем и потребителем. 2.8. Класс точности, группа стали, степень сложности должны быть указаны на чертеже поковки. 2.9. Правила выполнения чертежа поковки - по ГОСТ 3.1126. 2.10. Допускаемые отклонения формы и расположения поверхностей должны быть проставлены на чертеже поковки в соответствии с требованиями ГОСТ 2.308. Допускаемые отклонения радиуса закругления и штамповочного уклона могут быть указаны в чертеже поковки по требованию заказчика. 2.11. Технические требования к поковке устанавливаются по ГОСТ 8479. 3. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА3.1. Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки (табл. 2). Черт. 9 Таблица 2 Определение исходного индекса

3.2. Для определения исходного индекса по табл. 2 в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23). Примеры (черт. 9): 1. Поковка массой 0,5 кг, группа стали M1, степень сложности С1, класс точности Т2. Исходный индекс - 3. 2. Поковка массой 1,5 кг, группа стали М3, степень сложности С2, класс точности Т1. Исходный индекс - 6. 3.3. Исходный индекс должен быть указан на чертеже поковки. 4. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ4.1. Припуск на механическую обработку включает основной, а также дополнительные припуски, учитывающие отклонения формы поковки. Величины припусков следует назначать на одну сторону номинального размера поковки. 4.2. Основные припуски на механическую обработку поковок в зависимости от исходного индекса, определяемого согласно п. 3.2, линейных размеров и шероховатости поверхности детали по ГОСТ 2789 устанавливаются по табл. 3. Припуски на толщину поковки, подвергаемой холодной или горячей калибровке, устанавливаются согласно приложению 4. 4.3. Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, межцентрового и межосевого расстояний, угловых размеров, определяются исходя из формы поковки и технологии ее изготовления. В зависимости от класса точности Т устанавливаются дополнительные припуски на механическую обработку. Таблица 3 Основные припуски на механическую обработку (на сторону)

4.3.1. Смещение по поверхности разъема штампов - по табл. 4. Таблица 4

4.3.2. Изогнутость и отклонения от плоскостности и прямолинейности - по табл. 5. Таблица 5 мм

4.3.3. Отклонения межосевого расстояния - по табл. 6. Таблица 6 мм

4.3.4. Величина дополнительного припуска, учитывающего отклонения угловых размеров, устанавливается по согласованию между изготовителем и потребителем. 4.4. Разрешается округлять линейные размеры поковки с точностью до 0,5 мм. 4.5. При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливается наибольшее значение припуска для данной поверхности. 4.6. При изготовлении стержневых поковок с двухсторонней высадкой или поковок, у которых стержни не подвергаются деформации, припуски на обработку должны устанавливаться с учетом приведенных в п. 5.6 допусков по длине стержней. 4.7. Минимальная величина радиусов закруглений наружных углов поковок в зависимости от глубины полости ручья штампа устанавливается по табл. 7. Таблица 7

4.8. При изготовлении поковок по классу точности Т5 с применением пламенного нагрева заготовок допускается увеличение припуска для поковок с массой: до 3,2 кг - до 0,5 мм; 3,2 » 10,0 » - » 0,8 »; св. 10,0 » - » 1,0 ». 5. ДОПУСКИ5.1. Допуски и допускаемые отклонения линейных размеров поковок назначаются в зависимости от исходного индекса и размеров поковки по табл. 8. 5.2. Допускаемые отклонения внутренних размеров поковок должны устанавливаться с обратными знаками. Допуски и допускаемые отклонения размеров (см. черт. 2), отражающие односторонний износ штампов, равны 0,5 величин, приведенных в табл. 8. 5.3. Допуски и допускаемые отклонения размеров толщины, учитывающие недоштамповку, устанавливаются по наибольшей толщине поковки и распространяются на все размеры ее толщины. 5.4. Допуски толщины поковки, подвергаемой холодной или горячей калибровке, устанавливаются по приложению 4. до 2 - для поковок 1-го класса точности » 3 » » 2-го » » » 4 » » 3-го » » » 5 » » 4-го » » » 6 » » 5-го » » Величина допуска длины недеформированного стержня у поковок, полученных двухсторонней высадкой, удваивается. Для поковок, полученных высадкой с последующей штамповкой и высадкой проката мерной длины, допуск длины стержня устанавливается по согласованию между изготовителем и потребителем. В величину допуска не входят отклонения по смятию и неперпендикулярности торцов стержня. Для участка стержня, зажатого в штампе, или в клещах при штамповке от заднего упора допускается увеличение диаметра стержня на величину удвоенного положительного допускаемого отклонения по табл. 8 на расстоянии до двух диаметров от головки поковки и полутора диаметров от торца стержня. Таблица 8 Допуски и допускаемые отклонения линейных размеров поковок мм

Допускаемые отклонения размеров сечения стержня на недеформируемых участках поковки определяются соответствующими стандартами на сортамент проката с увеличением отрицательного допускаемого отклонения не более чем на 0,5 мм. 5.7. Допускаемая величина смещения по поверхности разъема штампа определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и не должна превышать значений, приведенных в табл. 9. Таблица 9

5.8. Допускаемая величина остаточного облоя определяется в зависимости от массы поковки, конфигурации поверхности разъема штампа и класса точности и назначается по табл. 10. Таблица 10

В местах перехода для радиусов до 10 мм допускается назначать удвоенную величину остаточного облоя. 5.9. Величина срезанной кромки не должна уменьшать установленный припуск. 5.10. Допускаемая величина высоты заусенца на поковке по контуру обрезки облоя не должна превышать: 2 мм - для поковок массой до 1,0 кг включ.; 3 мм » » » св. 1,0 кг до 5,6 кг включ.; 5 мм » » » » 5,6 кг » 50,0 кг » 6 мм » » » » 50,0 кг, а при пробивке отверстия эта величина может быть увеличена в 1,3 раза. 5.11. Допускаемая величина заусенца, образовавшегося по контуру пуансона при штамповке в закрытых штампах (безоблойной), определяется по табл. 11. Таблица 11

5.12. У поковок, изготовленных на горизонтально-ковочных машинах, допускаемая высота заусенца в плоскости разъема матриц не должна превышать удвоенной величины остаточного облоя по табл. 10. 5.13. Заусенцы на необрабатываемых поверхностях поковок должны быть удалены по требованию потребителя, если форма поковки позволяет в технически обоснованных случаях производить зачистку поверхности на зачистных станках. 5.14. Допускаемое отклонение от соосности непробитых отверстий (наметок) в поковках (см. черт. 4г) принимается не более 1,0 % глубины отверстия (наметки). 5.15. Допускаемое наибольшее отклонение от концентричности пробитого в поковке отверстия (см. черт. 4б) устанавливается по табл. 12. Таблица 12 мм

Приведенные допускаемые отклонения от концентричности отверстий соответствуют началу пробивки (со стороны входа пуансона в поковку). В конце пробивки (со стороны выхода пуансона) эти отклонения могут быть увеличены на 25 %. 5.16. Допускаемые отклонения по изогнутости, от плоскостности и от прямолинейности для плоских поверхностей (см. черт. 7) устанавливаются по табл. 13. В данных величинах не учитываются перепады по высоте, толщине или ширине поковок. Таблица 13 мм

Длиномерные поковки с размерами свыше 1000 мм подвергают правке перед механической обработкой. 5.17. Допуск радиального биения цилиндрических поверхностей не должен превышать удвоенной величины, указанной в табл. 13 (назначается по согласованию между изготовителем и потребителем). 5.18. Допускаемые отклонения межосевого расстояния (А1) в поковках (см. черт. 2) не должны превышать величин, указанных в табл. 14. Таблица 14 мм

5.19. Допускаемое отклонение межосевого расстояния (А2) в поковке (см. черт. 3) устанавливается по согласованию потребителя с изготовителем. 5.20. Допускаемое отклонение торца стержня поковки после отрезки заготовок из прутка, не подвергаемого деформации при штамповке (черт. 10), определяется по табл. 15 в зависимости от диаметра прутка. Допускается неперпендикулярность поверхности среза к оси заготовки до 7°. Черт. 10 Таблица 15 мм

5.21. Допускаемые отклонения угловых (α) размеров элементов поковки (черт. 11) устанавливаются по табл. 16. L - длина элемента (расстояние от оси поковки до торца элемента) Черт. 11 Таблица 16

Допускаемые отклонения угловых размеров для поковки, скручивание или гибка элементов которой производится на отдельном оборудовании, увеличивается на 50 %. Глубина впадины должна быть не более 0,5 величины фактического припуска. Высота выступа допускается до 3,0 мм на обрабатываемой поверхности, а на необрабатываемой поверхности должна быть согласована между изготовителем и потребителем. 5.23. Допуск радиусов закруглений внутренних и наружных углов поковок устанавливается по табл. 17. Таблица 17 мм

5.24. Допускаемые отклонения штампованных уклонов на поковках устанавливаются в пределах ±0,25 их номинальной величины. 5.25. Допуск высоты (длины) стержня, втулки и отростка поковки, изготовленных выдавливанием, устанавливается по согласованию между изготовителем и потребителем. 5.26. Допускаемые отклонения формы и расположения поверхностей (пп. 5.7 - 5.17, 5.20, 5.22 - 5.24) являются самостоятельными и не зависят от допусков и допускаемых отклонений размеров поковки. 6. КУЗНЕЧНЫЕ НАПУСКИ6.1. Кузнечные напуски могут быть образованы на поковке штамповочными уклонами, радиусами закругления внутренних углов, непробиваемой перемычкой в отверстиях и невыполнимыми в штамповочных операциях поднутрениями и полостями. 6.2. Штамповочные уклоны не должны превышать величин, установленных в табл. 18. Таблица 18

На поверхностях отверстий в поковках, изготовленных на горизонтально-ковочных машинах, штамповочный уклон не должен превышать 3°. У изготовленных на штамповочных молотах и прессах без выталкивателей поковок, имеющих элементы в виде ребра, выступа, реборды с отношением их высоты к ширине более 2,5, допускается штамповочный уклон до 10° на внешней поверхности и до 12° на внутренней поверхности. 6.3. Величина радиуса закругления внутренних углов устанавливается по согласованию между изготовителем и потребителем. 6.4. Впадины и углубления в поковке, когда их оси параллельны направлению движения одной из подвижных частей штампа, а диаметр или наименьший поперечный размер не менее 30 мм, выполняют глубиной до 0,8 их диаметра или наименьшего поперечного размера - при изготовлении на молотах и прессах и до трех диаметров - при изготовлении на горизонтально-ковочных машинах. 6.5. В поковке выполняют сквозные отверстия при двухстороннем углублении, если при ее изготовлении их оси параллельны направлению движения одной из подвижных частей штампа диаметр сквозного отверстия не менее 30 мм, а толщина поковки в месте пробивки - не более диаметра пробиваемого отверстия. ПРИЛОЖЕНИЕ 1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Основное деформирующее оборудование, технологические процессы |

Класс точности |

||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

|

Кривошипные горячештамповочные прессы: |

|

|

|

|

|

|

открытая (облойная) штамповка |

|

|

|

+ |

+ |

|

закрытая штамповка |

|

+ |

+ |

|

|

|

выдавливание |

|

|

+ |

+ |

|

|

Горизонтально-ковочные машины |

|

|

|

+ |

+ |

|

Прессы винтовые, гидравлические |

|

|

|

+ |

+ |

|

Горячештамповочные автоматы |

|

+ |

+ |

|

|

|

Штамповочные молоты |

|

|

|

+ |

+ |

|

Калибровка объемная (горячая и холодная) |

+ |

+ |

|

|

|

|

Прецизионная штамповка |

+ |

|

|

|

|

|

Примечания: 1. Прецизионная штамповка - способ штамповки, обеспечивающий устанавливаемую точность и шероховатость одной или нескольких функциональных поверхностей поковки, которые не подвергаются окончательной обработке. 2. При пламенном нагреве заготовок допускается снижение точности для классов Т2 - Т4 на один класс. 3. При холодной или горячей плоскостной калибровке точность принимается на один класс выше. |

|||||

ПРИЛОЖЕНИЕ 2

Обязательное

СТЕПЕНИ СЛОЖНОСТИ ПОКОВОК

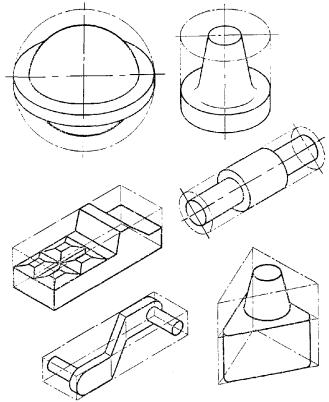

1. Степень сложности является одной из конструктивных характеристик формы поковок, качественно оценивающей ее и используется при назначении припусков и допусков.

2. Степень сложности определяют путем вычисления отношения массы (объема) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой (черт. 12).

Черт. 12

При вычислении отношения Gп/Gф, принимают ту из геометрических фигур, масса (объем) которой наименьший.

3. При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

4. Степеням сложности поковок соответствуют следующие численные значения отношения Gп/Gф:

С1 - св. 0,63

С2 » 0,32 до 0,63 включ.

С3 » 0,16 » 0,32 »

С4 » 0,16

5. Степень сложности С4 устанавливается для поковок с тонкими элементами, например, в виде диска, фланца, кольца (черт. 13), в том числе с пробиваемыми перемычками, а также для поковок: тонким стержневым элементом, если отношения t/D; t/L; t/(D - d) не превышают 0,20 и t не более 25 мм (где D - наибольший размер тонкого элемента, t - толщина тонкого элемента, L - длина тонкого элемента, d - диаметр элемента поковки, толщина которого превышает величину t).

Черт. 13

6. Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов:

С1 - не более чем при двух переходах;

С2 - при трех переходах;

С3 - при четырех переходах;

С4 - более чем при четырех переходах или при изготовлении на двух ковочных машинах.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

КОЭФФИЦИЕНТ (Kp) ДЛЯ ОПРЕДЕЛЕНИЯ ОРИЕНТИРОВОЧНОЙ РАСЧЕТНОЙ МАССЫ ПОКОВКИ

Таблица 20

|

Характеристика детали |

Типовые представители |

Kp |

|

|

1 |

Удлиненной формы |

|

|

|

1.1 |

С прямой осью |

Валы, оси, цапфы, шатуны |

1,3 - 1,6 |

|

1.2 |

С изогнутой осью |

Рычаги, сошки рулевого управления |

1,1 - 1,4 |

|

2 |

Круглые и многогранные в плане |

|

|

|

2.1 |

Круглые |

Шестерни, ступицы, фланцы |

1,5 - 1,8 |

|

2.2 |

Квадратные, прямоугольные, многогранные |

Фланцы, ступицы, гайки |

1,3 - 1,7 |

|

2.3 |

С отростками |

Крестовины, вилки |

1,4 - 1,6 |

|

3 |

Комбинированной (сочетающей элементы групп 1 и 2-й) конфигурации |

Кулаки поворотные, коленчатые валы |

1,3 - 1,8 |

|

4 |

С большим объемом необрабатываемых поверхностей |

Балки передних осей, рычаги переключения коробок передач, буксирные крюки |

1,1 - 1,3 |

|

5 |

С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке |

Полые валы, фланцы, блоки шестерен |

1,8 - 2,2 |

ПРИЛОЖЕНИЕ 4

Обязательное

ДОПУСКИ И ПРИПУСКИ НА ТОЛЩИНУ ПОКОВОК, ПОДВЕРГАЕМЫХ ХОЛОДНОЙ И ГОРЯЧЕЙ КАЛИБРОВКЕ

1. При холодной калибровке припуски на механическую обработку поковок и допуски на толщину между калиброванными плоскостями определяют по табл. 21.

Допускаемые отклонения принимаются равными половине поля допуска.

Таблица 21

|

Припуск, мм |

Поле допуска при K*, мм |

||

|

до 0,5 включ. |

св. 0,5 |

||

|

До 2,5 включ. |

0,25 |

0,32 |

0,26 |

|

Св. 2,5 » 6,3 » |

0,30 |

0,36 |

0,32 |

|

» 6,3 » 10,0 » |

0,36 |

0,40 |

0,36 |

|

» 10,0 » 16,0 » |

0,40 |

0,44 |

0,40 |

|

» 16,0 » 25,0 » |

0,50 |

0,50 |

0,44 |

|

» 25,0 » 40,0 » |

0,60 |

0,60 |

0,50 |

|

» 40,0 » 80,0 » |

0,70 |

0,80 |

0,60 |

|

* Отношение толщины (расстояние между калиброванными плоскостями) к ширине поковки, подвергаемой калибровке, или ее элемента. |

|||

1.1. При одновременной калибровке нескольких плоскостей поковки площадь поверхности, подвергаемой калибровке, определяется как их сумма. Допуски и допускаемые отклонения устанавливаются на все калиброванные элементы по наименьшей величине K.

1.2. При горячей калибровке припуски и допуски на толщину поковок могут быть увеличены до 1,5 раз.

2. Ширина, длина и диаметр поковки или ее элементов, изменяющихся при калибровке, устанавливаются по согласованию между изготовителем и потребителем. При этом величина одностороннего увеличения размеров не должна превышать удвоенного положительного отклонения, а уменьшение - удвоенного отрицательного отклонения размера до калибровки.

3. Отклонения от параллельности, плоскостности и прямолинейности калиброванных плоскостей допускаются в пределах допуска размера после калибровки.

ПРИЛОЖЕНИЕ 5

Справочное

ПРИМЕРЫ РАСЧЕТА (НАЗНАЧЕНИЯ) ДОПУСКОВ И ДОПУСКАЕМЫХ ОТКЛОНЕНИЙ И ПРИПУСКОВ НА ПОКОВКИ

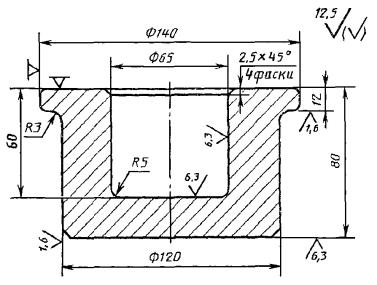

Пример 1

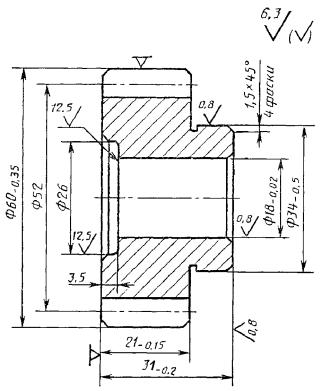

Шестерня привода (черт. 14).

Штамповочное оборудование - горячештамповочный автомат.

Нагрев заготовок - индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 30XMA (по ГОСТ 4543): 0,17 - 0,37 % Si; 0,26 - 0,33 % С; 0,4 - 0,7 % Мn; 0,8 - 1,1 % Сr, 0,15 - 0,25 % Мо.

1.2. Масса детали - 0,390 кг.

Черт. 14

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 0,620 кг:

расчетный коэффициент Kp (см. приложение 3) - 1,6;

0,390 × 1,6 = 0,620 кг.

2.2. Класс точности - Т3 (см. приложение 1).

2.3. Группа стали - M1 (см. табл. 1).

Средняя массовая доля углерода в стали 30ХМА 0,3 % С, а суммарная массовая доля легирующих элементов - 1,9 % (0,27 % Si; 0,35 % Mn; 0,96 % Cr; 0,25 % Mo).

2.4. Степень сложности - С1 (см. приложение 2).

Размеры описывающей поковку фигуры (цилиндр), мм:

диаметр - 63 (60 × 1,05);

длина - 32,5 (31 × 1,05) (где 1,05 - коэффициент).

Масса описывающей фигуры (расчетная) - 0,780 кг;

Gп : Gф = 0,620 : 0,780 = 0,79.

2.5. Конфигурация поверхности разъема штампа П (плоская) - (см. табл. 1).

2.6. Исходный индекс - 6 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

1,0 - диаметр 60 мм и чистота поверхности 6,3;

1,0 - диаметр ступицы 34 мм и чистота поверхности 0,8;

1,0 - толщина 31 мм и чистота поверхности 6,3;

1,1 - толщина 31 мм и чистота поверхности 0,8;

0,9 - толщина 21 мм и чистота поверхности 6,3.

3.2. Дополнительный припуск, учитывающий отклонение от плоскостности - 0,2 мм (см. табл. 14).

4. Размеры поковки и их допускаемые отклонения (см. черт. 15)

диаметр 60 + 1,0 × 2 = 62 принимается 62;

диаметр 34 + 1,0 × 2 = 36 » 36;

толщина 21 + (0,9 + 0,2) × 2 = 23,2 » 23;

толщина 31 + 1,0 + 1,1 + 0,2 × 2 = 33,5 принимается 33,5

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл. 7).

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

диаметр ступицы ![]()

толщина ![]()

» ![]()

4.4. Неуказанные предельные отклонения размеров - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.5, Допускаемая высота торцового заусенца - 3,0 мм (см. табл. 11).

4.7. Допускаемое отклонение от плоскостности - 0,5 мм (см. табл. 13).

Черт. 15.

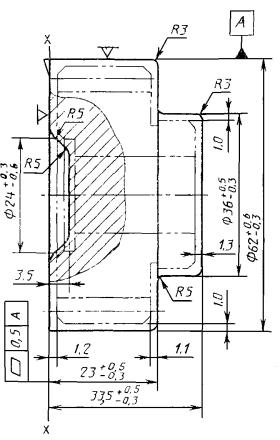

Пример 2

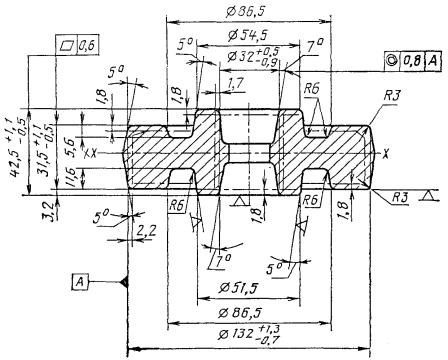

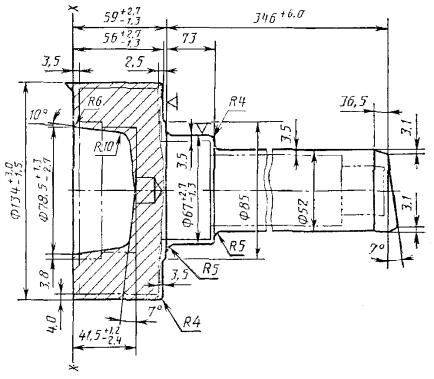

Шестерня (черт. 16).

Штамповочное оборудование - КГШП.

Нагрев заготовок индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 45ХН2МФА (по ГОСТ 4543): 0,42 - 0,50 % С; 0,17 - 0,37 % Si; 0,5 - 0,8 % Mn; 0,8 - 1,1 % Cr; 1,3 - 1,8 % Ni; 0,2 - 0,3 % Mo; 0,10 - 0,18 % V.

1.2. Масса детали - 1,83 кг.

2. Исходные данные для расчета

2.1. Масса поковки - 3,3 кг (расчетная):

расчетный коэффициент Kp = 1,8 (см. приложение 3);

1,83 × 1,8 = 3,3 кг.

2.2. Класс точности - Т3 (см. приложение 1).

2.3. Группа cтали - М2 (см. табл. 1).

Средняя массовая доля углерода в стали 45ХН2МФА 0,46 % С; суммарная массовая доля легирующих элементов - 3,81 % (0,27 % Si; 0,65 % Mn; 0,95 % Cr; 1,55 % Ni; 0,25 % Мо; 0,14 % V).

Черт. 16

2.4. Степень сложности - C1 (см. приложение 2).

Размеры описывающей поковку фигуры (цилиндр), мм:

диаметр 134,2 (127,8 × 1,05);

высота 41 (39 × 1,05) (где 1,05 - коэффициент).

Масса описывающей фигуры (расчетная) - 4,55 кг;

Gп : Gф = 3,3 : 4,56 = 0,72.

2.5. Конфигурация поверхности разъема штампа П (плоская) - (см. табл. 1).

2.6. Исходный индекс - 10 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

1,5 - диаметр 127,8 мм и чистота поверхности 6,3;

1,4 - диаметр 36 мм и чистота поверхности 6,3;

1,5 - толщина 39 мм и чистота поверхности 1,6;

1,5 - толщина 28 мм и чистота поверхности 6,3;.

3.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа - 0,3 мм (см. табл. 4);

отклонение от плоскостности - 0,3 мм (см. табл. 5).

3.3. Штамповочный уклон:

на наружной поверхности - не более 5° принимается 5°;

на внутренней поверхности - не более 7° принимается 7°.

4. Размеры поковки и их допускаемые отклонения (черт. 17)

4.1. Размеры поковки, мм:

диаметр 127,8 + (1,6 + 0,3) × 2 = 131,6 принимается 132;

диаметр 36 - (1,4 + 0,3) × 2 = 32,6 принимается 32;

толщина 39 + (1,5 + 0,3) × 2 = 42,6 принимается 42,5;

толщина 28 + (1,5 + 0,3) × 2 = 31,6 принимается 31,5.

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл. 7).

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

» ![]()

толщина ![]()

» ![]()

4.4. Неуказанные предельные отклонения размеров (например, диаметр (86,5 ± 1,1) мм) - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.6. Допускаемая величина остаточного облоя 0,7 мм - по п. 5.8.

4.7. Допускаемое отклонение от плоскостности 0,6 мм - по п. 5.16.

4.8. Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0,8 мм (см. табл. 12).

4.9. Допускаемое смещение по поверхности разъема штампа 0,6 мм (см. табл. 9).

4.10. Допустимая величина высоты заусенца 3,0 мм по п. 5.10.

Черт. 17

Пример 3

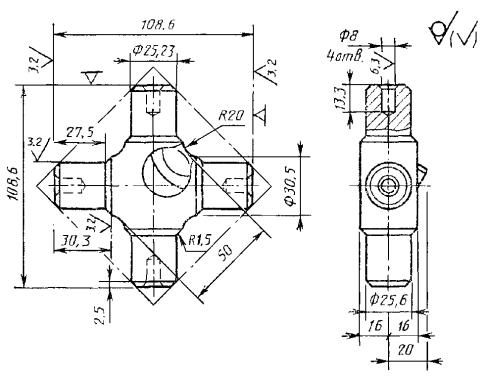

Крестовина карданного вала (черт. 18).

Штамповочное оборудование - КГШП.

Нагрев заготовок - индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 45 (по ГОСТ 1050): 0,42 - 0,50 % С; 0,17 - 0,37 % Si; 0,50 - 0,80 % Mn; не более 0,25 % Cr.

1.2. Масса детали - 0,845 кг.

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 1,27 кг:

расчетный коэффициент Kр = 1,5 (см. приложение 3);

0,845 × 1,5 = 1,27 кг.

2.2. Класс точности - Т3 (см. приложение 1).

2.3. Группа стали - М2 (см. табл. 1).

Средняя массовая доля углерода в стали 0,45 - 0,46 %.

2.4. Степень сложности - С2 (см. приложение 2).

Размеры описывающей поковку фигуры (параллелепипед), мм:

100 × 100 - стороны (определяют графически);

36 - высота (определяют по чертежу).

Масса описывающей фигуры (расчетная) - 2,56 кг;

Gп : Gф = 1,27 : 2,80 = 0,454.

Черт. 18

2.5. Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1).

2.6. Исходный индекс - 9 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

1,5 - ширина 108,6 мм и чистота поверхности 3,2;

1,3 - толщина 25,6 мм и чистота поверхности 3,2;

1,3 - длина 30,3 мм и чистота поверхности 3,2.

3.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа - 0,2 мм (см. табл. 4);

отклонение от плоскостности - 0,3 мм (см. табл. 5).

3.3. Штамповочный уклон на наружной поверхности не более 5° принимается 3° (см. табл. 17).

4. Размеры поковки и их допускаемые отклонения (черт. 19)

4.1. Размеры поковки, мм:

ширина 108,6 + (1,5 + 0,2 + 0,3) × 2 = 112,6 принимается 112,5;

толщина 25,6 + (1,3 + 0,2) × 2 = 28,6 принимается 28,5;

длина 30,3 + 1,3 + 0,3 = 31,9 принимается 32,0.

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл. 7).

Черт. 19

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

ширина ![]()

толщина ![]()

длина ![]()

4.4. Неуказанные предельные отклонения размеров - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.6. Допускаемая величина остаточного облоя 0,5 мм - по п. 5.8.

4.7. Допускаемое отклонение от плоскостности 0,6 мм - по п. 5.16.

4.8. Допускаемые штамповочные уклоны оси отростков поковки ±1° - по п. 6.2.

4.9. Допускаемая величина смещения по поверхности разъема штампа 0,4 мм - по п. 5.7.

4.10. Допустимая величина заусенца 2,0 мм - по п. 5.10.

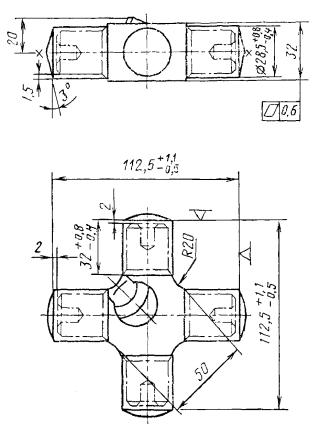

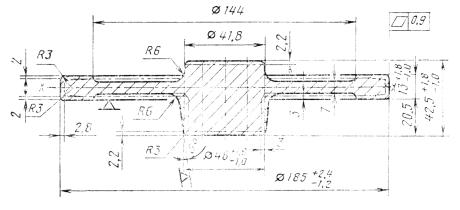

Пример 4

Втулка (черт. 20).

Штамповочное оборудование - КГШП.

Нагрев заготовок - индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 65 (по ГОСТ 14959): 0,62 - 0,7 % С; 0,5 - 0,8 % Mn; 0,17 - 0,37 % Si; до 0,25 % Cr.

1.2. Масса детали - 5,4 кг.

Черт. 20

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 8,6 кг:

расчетный коэффициент Kр = 1,6 (см. приложение 3);

5,4 × 1,6 = 8,6 кг.

2.2. Класс точности - Т3 (см. приложение 1).

2.3. Группа стали - М3 (см. табл. 1).

Средняя массовая доля углерода в стали 65: 0,68 % С; суммарная массовая доля легирующих элементов - 1,04 % (0,27 % Si; 0,65 % Mn; 0,12 % Cr).

2.4. Степень сложности - С1 (см. приложение 2).

Размеры описывающей поковку фигуры (цилиндр), мм:

147 (140 × 1,05) - диаметр;

84 (80 × 1,05) - длина (где 1,05 - коэффициент).

Масса описывающей фигуры (расчетная) - 11,2 кг;

Gп : Gф = 8,6 : 11,2 = 0,78.

2.5. Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1).

2.6. Исходный индекс - 12 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

1,5 - диаметр 140 мм и чистота поверхности 12,5;

1,8 - диаметр 120 мм и чистота поверхности 1,6;

2,0 - толщина 80 мм и чистота поверхности 6,3;

1,7 - толщина 80 мм и чистота поверхности 12,5;

1,6 - толщина 12 мм и чистота поверхности 12,5;

1,6 - толщина 12 мм и чистота поверхности 1,6;

1,7 - диаметр впадины 65 мм и чистота поверхности 6,3;

1,7 - глубина впадины 60 мм и чистота поверхности 12,5.

3.2. Дополнительные припуски, учитывающие:

отклонение от плоскостности - 0,3 мм (см. табл. 5);

смещение по поверхности разъема штампа - 0,3 мм (см. табл. 4).

3.3. Штамповочный уклон (см. табл. 8):

на наружной поверхности - не более 5° принимается - 3°;

на внутренней поверхности - не более 7° принимается - 7°.

4. Размеры поковки и их допускаемые отклонения (черт. 21)

4.1. Размеры поковки, мм:

диаметр 140 + (1,5 + 0,3) × 2 = 143,6 принимается 144;

диаметр 120 + (1,8 + 0,3) × 2 = 124,2 принимается 124;

диаметр 65 - (1,7 + 0,3) × 2 = 61 принимается 61;

толщина 80 + 1,7 + 2 + 0,3 × 2 = 84 принимается 84;

толщина 12 + 1,7 + 1,6 + 0,3 × 2 = 15,9 принимается 16;

глубина (пункт 6.4) 60 × 0,8 = 48,8 принимается 50.

4.2. Радиус закругления наружных углов (см. табл. 7) на глубину полости ручья штампа, мм:

до 50 - не менее 3 принимается 5;

св. 50 » » 3 » 4.

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

» ![]()

» ![]()

глубина ![]()

толщина ![]()

» ![]()

4.4. Неуказанные допуски радиусов закругления - по п. 5.23.

4.5. Допускаемое отклонение от плоскостности 0,6 мм - по п. 5.16.

4.6. Допускаемая величина остаточного облоя 0,8 мм - по п. 5.23.

Черт. 21

Черт. 22

4.7. Допускаемое отклонение от соосности выемки 50 × 0,01 = 0,5 мм принимается 0,5 мм - по п. 5.14.

4.8. Допускаемая величина на смещение по поверхности разъема штампа 0,7 мм - по п. 5.7.

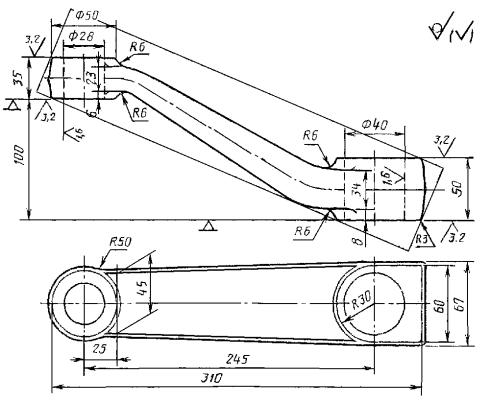

Пример 5

Рычаг (черт. 22).

Штамповочное оборудование - паровоздушный штамповочный молот.

Нагрев заготовок - пламенный газовый.

1. Исходные данные по детали

1.1. Материал - сталь 12Х2Н4А (по ГОСТ 4343): 0,09 - 0,15 % С; 0,17 - 0,3 % Si; 0,30 - 0,60 % Mn; 1,25 - 1,65 % Cr; 3,25 - 3,65 % Ni.

1.2. Масса детали - 3,30 кг.

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 4,25 кг;

расчетный коэффициент Kр = 1,3 (см. приложение 3);

3,30 × 1,3 = 4,25 кг.

2.2. Класс точности - Т5 (см. приложение 1).

2.3. Группа стали - М3 (см. табл. 1).

Средняя массовая доля углерода в стали 12Х2Н4А: 0,12 % С; суммарная массовая доля легирующих элементов - 5,62 % (0,27 % Si; 0,45 % Mn; 1,45 % Cr; 3,45 % Ni).

2.4. Степень сложности - С2 (см. приложение 2).

Размеры описывающей поковку фигуры (параллелепипед), мм:

длина 340 (определяется графически);

высота 67 (определяется графически);

ширина 67 (определяется по чертежу).

Масса описывающей фигуры (расчетная):

1,033 × 34 см × 6,7 см × 6,7 см × 7,85 г/см3 = 12420 г = 12,42 кг;

Gп : Gф = 4,25 : 13,06 = 0,325.

2.5. Конфигурация поверхности разъема штампа - Ин (изогнутая несимметрично) (см. табл. 1).

2.6. Исходный индекс - 16 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

2,7 - толщина 50 мм и чистота поверхности 2,2;

2,5 - толщина 35 мм и чистота поверхности 3,2;

2,5 - диаметр 40 мм и чистота поверхности 1,6;

2,3 - диаметр 28 мм и чистота поверхности 1,6.

3.2. Дополнительные припуски, учитывающие:

смещение поковки по поверхности разъема штампа (см. табл. 13), мм:

0,6 - диаметр 40;

0,6 » 2,8;

отклонения от прямолинейности (см. табл. 5), мм:

0,8 - толщина 50;

0,8 » 35;

отклонение межцентрового расстояния на размер 245 мм - 1,2 мм (см. табл. 6).

3.3. Штамповочный уклон (см. табл. 18):

на наружной поверхности - не более 7° принимается 7°;

на внутренней поверхности - не более 10° принимается 10°.

4. Размеры поковки и их допускаемые отклонения (черт. 23)

Черт. 23

4.1. Размеры поковки, мм:

толщина 50 + (2,7 + 0,8) × 2 = 57 принимается 57;

толщина 35 + (2,5 + 0,8) × 2 = 41,6 принимается 41,5;

диаметр 40 - (2,5 + 0,6 + 1,2) × 2 = 31,4 принимается 31;

диаметр 28 - (2,3 + 0,6 + 1,2) × 2 = 19,4 принимается 19,5;

высота 100 + (2,7 - 2,5) = 100,2 принимается 100.

4.2. Радиус закругления наружных углов для глубины ручья 19 - 25 мм - 2,9 мм (см. табл. 7).

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

толщина ![]() высота

высота ![]()

» ![]() длина

длина ![]()

ширина ![]() диаметр

диаметр ![]()

» ![]() »

» ![]()

4.4. Неуказанные предельные отклонения размеров - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.6. Допускаемая величина смещения по поверхности разъема штампа 1,2 мм - по п. 5.7.

4.7. Допускаемое отклонение от плоскостности и прямолинейности 1,6 мм - по п. 5.16.

4.8. Допускаемая величина остаточного облоя или срезанной кромки 1,6 мм - по п. 5.8.

4.9. Допускаемое отклонение межцентрового расстояния ±1,2 мм (см. табл. 14).

Пример 6

Звездочка привода (черт. 24).

Штамповочное оборудование - КГШП.

Нагрев заготовки - индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 35 (по ГОСТ 1050): 0,32 - 0,40 % С; 0,17 - 0,37 % Si; 0,50 - 0,80 % Mn; не более 0,25 % Cr.

1.2. Масса детали - 2,05 кг.

Черт. 24

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 3,28 кг;

расчетный коэффициент Kр = 1,6 (см. приложение 3);

2,65 × 1,6 = 3,28 кг.

2.2. Класс точности - Т4 (см. приложение 1).

2.3. Группа стали - M1 (см. табл. 1).

Средняя массовая доля углерода в стали 35: 0,36 % С.

2.4. Степень сложности - С4 (см. приложение 2).

Отношение толщины полотна к диаметральному размеру:

![]()

2.5. Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1).

2.6. Исходный индекс - 14 (см. табл. 14).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

2,0 - диаметр 179,25 мм и чистота поверхности 12,5;

2,2 - диаметр 42 мм и чистота поверхности 0,8;

1,7 - толщина 38 мм и чистота поверхности 12,5;

1,5 - толщина 8,8 мм и чистота поверхности 12,5.

3.2. Допускаемые припуски, учитывающие:

отклонение от плоскостности - 0,3 мм (см. табл. 5);

смещение по поверхности разъема штампа - 0,3 мм (см. табл. 4).

4. Размеры поковки и их допускаемые отклонения (черт. 25).

4.1. Размеры поковки, мм:

диаметр 179,25+(2,0+0,5+0,3)×2=184,85 принимается 185;

диаметр 42+(2,2+0,5+0,3)×2=48,0 принимается 48;

толщина 38+(1,7+0,5)×2=42,4 принимается 42,5;

толщина 8,8+(1,5+0,5)×2=12,8 принимается 13,0.

Черт. 25

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 (см. табл. 7).

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

диаметр ![]()

толщина ![]()

толщина ![]()

4.4. Неуказанные предельные отклонения размеров - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.6. Допускаемая величина остаточного облоя 1,0 мм - по п. 5.16.

4.7. Допускаемое отклонение от плоскостности и прямолинейности 0,9 мм - по п. 5.8.

4.8. Допускаемая величина смещения по поверхности разъема штампа 0,7 мм - по п. 5.7.

4.9. Допускаемая величина заусенца 2,0 мм - по п. 5.10.

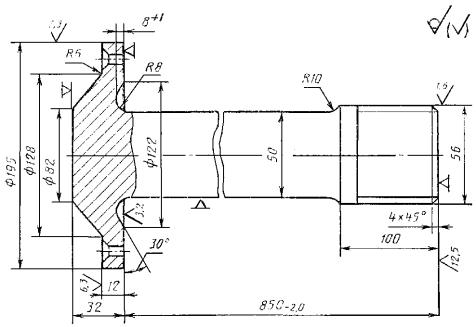

Пример 7

Полуось (черт. 26).

Штамповочное оборудование - горизонтально-ковочная машина.

Количество переходов - 5.

Нагрев заготовок - индукционный.

1. Исходные данные по детали

1.1. Материал - сталь 45Г (по ГОСТ 4543): 0,12 - 0,50 % C; 0,7 - 1,0 % Mn; 0,17 - 0,37 % Si.

1.2. Масса детали - 16,5 кг.

Масса фланца с зажимаемой частью - 6,5 кг.

Черт. 26

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 9,8/6,0 кг.

Расчетный коэффициент Kр (см. приложение 3);

для фланца - 1,5;

для шлицевого конца - 1,3.

Масса фланца с зажимаемой частью: 6,5 × 1,5 = 9,8 кг.

Масса шлицевого конца с зажимаемой частью: 4,6 × 1,3 = 6,0 кг.

2.2. Класс точности - Т4 (см. приложение 1).

2.3. Группа стали - М2 (см. табл. 1).

Средняя массовая доля углерода в стали 45Г: 0,46 % С; суммарная массовая доля легирующих элементов: 1,12 % (0,27 % Si; 0,85 % Mn).

2.4. Степень сложности - С4 (см. приложение 2).

2.5. Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1).

2.6. Исходный индекс - 16 (см. табл. 2).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

3,0 - диаметр 195 мм и чистота поверхности 6,3;

2,5 - диаметр 56 мм и чистота поверхности 1,6;

2,3 - толщина 12 мм и чистота поверхности 6,3;

2,5 - толщина 12 мм и чистота поверхности 3,2;

2,5 - толщина 32 мм и чистота поверхности 3,2;

2,4 - толщина 100 мм и чистота поверхности 12,5.

3.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа - 0,3 мм (см. табл. 14);

изогнутость, отклонения от плоскостности и прямолинейности (см. табл. 5), мм:

0,5 – диаметр 195;

0,3 » 56.

4. Размеры поковки и их допускаемые отклонения (черт. 27)

Черт. 27

4.1. Размеры поковки, мм:

диаметр 195 + (3,0 + 0,3 + 0,5) × 2 = 202,6 принимается 202,5;

диаметр 56 + (2,5 + 0;,3 + 0,3) × 2 = 62,2 принимается 62;

толщина 12 + (2,3 + 0,5) + (2,5 + 0,3 + 0,5) = 18,1 принимается 18;

толщина 32 + (2,5 + 0,3 + 0,5) = 35,3 принимается 35,5;

толщина 100 + (2,4 + 0,3) = 102,7 принимается 103;

длина 850 + (2,4 + 0,3) - (2,5 + 0,3 + 0,5) = 849,4 принимается 849,5.

4.2. Радиус закругления наружных углов (см. табл. 7), мм:

фланца - 3,0;

шлицевого конца - 4,0.

4.3. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

» ![]()

толщина ![]()

» ![]()

» ![]()

диаметр ![]() (по ГОСТ

2590)

(по ГОСТ

2590)

4.4. Неуказанные предельные отклонения размеров - по п. 5.5.

4.5. Неуказанные допуски радиусов закругления - по п. 5.23.

4.6. Допускаемая высота торцового заусенца (см. табл. 11), мм:

фланца - 9;

шлицевого конца - 7.

4.7. Допускаемая высота заусенца в плоскости разъема матриц 2,0 мм - по п. 5.12.

4.8. Допускаемое отклонение по изогнутости, от плоскостности и от прямолинейности (см. табл. 13), мм:

фланца - 1,0;

шлицевого конца - 0,6;

всей поковки - 2,0.

4.9. Допускаемая величина смещения по поверхности разъема штампа 0,8 мм (см. табл. 9).

4.10. Допускаемое увеличение диаметра стержня на расстоянии 100 мм от фланца и шлицевого конца до 54,8 мм - по п. 5.6.

Пример 8

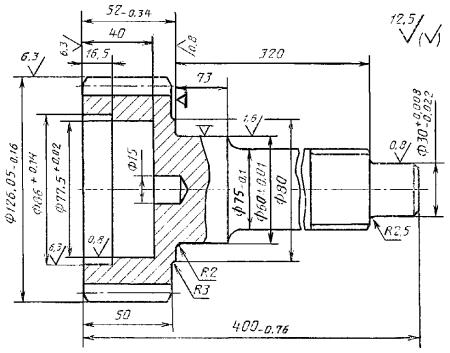

Первичный вал (черт. 28).

Штамповочное оборудование - горизонтально-ковочная машина.

Количество переходов - 4.

Нагрев заготовок - пламенный.

1. Исходные данные по детали

1.1. Материал - сталь 15ХГН2ТА (по ГОСТ 4543): 0,13 - 0,18 % С; 0,7 - 1,0 % Mn; 0,17 - 0,37 % Si; 0,7 - 1,0 % Cr; 1,4 - 1,8 % Ni; 0,03 - 0,09 % Ti.

1.2. Масса детали - 6,6 кг.

Масса деформируемой и зажимаемой частей - 5,2 кг.

2. Исходные данные для расчета

2.1. Масса поковки (расчетная) - 7,8 кг; расчетный коэффициент Kр = 1,5 (см. приложение 3);

5,2 × 1,5 = 7,8 кг.

2.2. Класс точности - Т5 (см. приложение 1).

2.3. Группа стали - М2 (см. табл. 1).

Средняя массовая доля углерода в стали 15ХГН2ТА: 0,15 % С; суммарная массовая доля легирующих элементов - 3,73 % (0,9 % Mn; 0,27 % Si; 0,9 % Cr; 1,6 % Ni; 0,06 % Ti).

2.4. Степень сложности - С3 (см. приложение 2).

2.5. Конфигурация поверхности разъема штампа - П (плоская) (см. табл. 1).

2.6. Исходный индекс - 17 (см. табл. 12).

3. Припуски и кузнечные напуски

3.1. Основные припуски на размеры (см. табл. 3), мм:

3,0 - диаметр 126 мм и чистота поверхности 6,3;

2,7 - диаметр 86 мм и чистота поверхности 6,3;

2,7 - диаметр 60 мм и чистота поверхности 1,6;

2,2 - диаметр 45 мм и чистота поверхности 12,5;

3,0 - толщина 52 мм и чистота поверхности 6,3;

3,3 - толщина 52 мм и чистота поверхности 0,8;

3,0 - толщина 50 мм и чистота поверхности 6,3;

2,4 - толщина 50 мм и чистота поверхности 12,5;

3,0 - глубина 40 мм и чистота поверхности 6,3;

2,0 - глубина 40 мм и чистота поверхности 12,5.

3.2. Дополнительные припуски, учитывающие:

смещение по поверхности разъема штампа 0,4 мм (см. табл. 4);

изогнутость, отклонения от плоскостности и от прямолинейности (см. табл. 5), мм:

стержня - 0,8;

фланца - 0,5.

4. Размеры поковки и их допускаемые отклонения (черт. 29)

4.1. Размеры поковки, мм:

диаметр 126 + (3,0 + 0,4 + 0,5) × 2 = 133,8 принимается 134;

диаметр 36 - (2,7 + 0,4 + 0,5) × 2 = 78,8 принимается 78,5;

диаметр 60 + (2,7 + 0,5 + 0,4) × 2 = 67,2 принимается 67;

диаметр 45 + (2,2 + 0,8) × 2 = 51 принимается 52.

(по ГОСТ 2590);

глубина 40 + (3,0 - 2,0 + 0,5) = 41,5 принимается 41,5;

толщина 52 + (3,0 + 3,3 + 0,5 + 0,4) = 59,1 принимается 59,0;

толщина 50 + (3,0 + 2,4 + 0,5 + 0,4) = 56,2 принимается 56,0.

4.2. Радиус закругления наружных углов 4,0 мм (см. табл. 7).

4.3. Штамповочный уклон - 7° (см. табл. 18).

4.4. Допускаемые отклонения размеров (см. табл. 8), мм:

диаметр ![]()

» ![]()

» ![]()

диаметр ![]() (по ГОСТ

2590);

(по ГОСТ

2590);

высота ![]()

толщина ![]()

» ![]()

Черт. 28

4.5. Допуск длины стержня 6,0 мм - по п. 5.6.

4.6. Неуказанные предельные отклонения размеров - по п. 5.5.

4.7. Неуказанные допуски радиусов закругления - по п. 5.23.

4.8. Допускаемая высота заусенца в плоскости разъема матриц 2,4 мм по п. 5.12.

4.9. Допускается высота торцового заусенца 7,0 мм - по п. 5.11.

Черт. 29

4.10. Допускаемые отклонения:

от плоскостности и от прямолинейности 1,0 мм - по п. 5.16;

от изогнутости 1,6 мм (см. табл. 13).

4.11. Допускаемая величина смещения по поверхности разъема штампа 1,0 мм (см. табл. 9).

4.12. Отклонение от соосности диаметра 78,5 (п. 5.14) - 0,4 мм.

4.13. Допускаемые отклонения штамповочных уклонов - по п. 5.24 - (7 ± 1,7)°.

4.14. Допускаемое увеличение диаметра стержня - до 55,4 мм на расстоянии 100 мм от головки поковки (п. 5.6).

4.15. Допускаемое отклонение торца стержня (табл. 15), мм:

х - 3,1;

y - 36,5.

Наклон среза - 7°.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством автомобильного и сельскохозяйственного машиностроения (Минавтосельхозмаш)

РАЗРАБОТЧИКИ

Л. Г. Шароян-Сарингулян (руководитель темы); А. В. Орлов; В. А. Панкевич; А. М. Смуров, канд. техн. наук; Р. К. Мещеряков, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 21.09.89 № 2815

3. Срок первой проверки стандарта - 1995 г.

Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 7505-74

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 3.1126-88 |

|

СОДЕРЖАНИЕ

|

3. Определение исходного индекса 4. Припуски на механическую обработку Приложение 1. Выбор класса точности поковок Приложение 2. Степени сложности поковок Приложение 3. Коэффициент (Кр) для определения ориентировочной расчетной массы поковки Приложение 4. Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке Приложение 5. Примеры расчета (назначения) допусков и допускаемых отклонений и припусков на поковки |