| ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ

УНИТАРНОЕ ПРЕДПРИЯТИЕ СХЕМЫ Часть I, выпуск 4 КРОВЛИ Москва 2002 Применение на территории Российской Федерации импортных строительных материалов В связи со случаями поставки на российский рынок строительных материалов и изделий (поливинилхлоридные облицовочные материалы, гипсокартонные листы, трубы и другие изделия) с показателями ниже требований нормативных документов на аналогичную продукцию, действующую на территории РФ, Минстрой России разъясняет. Применяемые в строительстве на территории РФ импортные материалы и изделия должны соответствовать требованиям действующих государственных стандартов и нормативных документов. Законодательством предусматривается подтверждение такого соответствия сертификатами соответствия или документом о качестве материалов и изделий поставщика. При отсутствии в России государственных стандартов и нормативных документов на эти материалы и изделия и их поставке в Россию по зарубежным стандартам необходимо в соответствии с постановлением Минстроя России № 18-25 от 19.04.96 г. наличие Технического свидетельства Минстроя России, подтверждающего пригодность продукции для её применения в строительстве. Минстрой России обратился с просьбой к органам экспертизы и архитектурно-строительного надзора усилить контроль за соблюдением указанного порядка. (Письмо Минстроя России от 12 февраля 1997 г. № ЛХ-76/13) ФЕДЕРАЛЬНОЕ

ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ СХЕМЫ Часть I, выпуск 4 КРОВЛИ Москва 2002 Разработаны ФГУП ЦУФС Минатома РОССИИ (б. трестом «Оргтехстрой-11») (лицензия ФЛЦ № 027683)

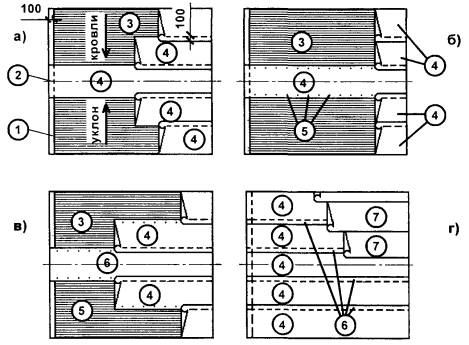

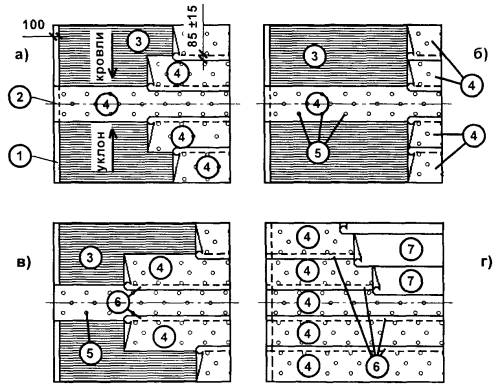

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНАЯ ЗАПИСКАСхемы входного и операционного контроля качества СМР составлены в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства». Схемы входного и операционного контроля предназначены для линейных инженерно-технических работников, бригадиров и рабочих, работников отдела контроля качества СМР, работников лабораторной, геодезической и сварочной служб, осуществляющих самоконтроль, входной, операционный и приемочный контроль качества СМР. Схемы могут быть использованы: - работниками служб по подготовке строительного производства в качестве типовых для включения их в проекты производства СМР или разработки на их основе схем, отражающих специфику конкретных проектов зданий и сооружений; - работниками служб по подготовке кадров в качестве учебного пособия при подготовке, переподготовке и повышении квалификации рабочих и ИТР; - преподавательским составом высших и средних технических учебных заведений при подготовке инженерно-технических работников строительного профиля; - руководителями подразделений, основных функциональных отделов и служб, а также руководством строительных организаций при проверке знаний проектов и нормативных требований по качеству выполнения СМР у линейного персонала, а также при осуществлении инспекционного контроля качества СМР; - работниками авторского надзора проектных организаций; - работниками технического надзора заказчика, осуществляющими приемку выполненных работ, работниками служб архитектурно-строительного надзора, федеральных и региональных центров по лицензированию строительной деятельности и других организаций, осуществляющих надзор за строительством. Схемы входного и операционного контроля качества СМР составлены на основании требований строительных норм и правил, государственных стандартов, технических условий, типовой проектной документации и содержат: - основные требования к качеству применяемых материалов, конструкций и деталей; - перечень технологических операций, подлежащих контролю в процессе выполнения строительно-монтажных работ; - перечень технических требований, подлежащих соблюдению при выполнении строительно-монтажных работ; - схемы основных монтажных узлов; - основные требования к качеству при приемке законченных этапов и видов работ. Строительные конструкции, изделия, материалы и инженерное оборудование, поступающие на строительную площадку, должны пройти входной контроль. Производители работ (мастера) обязаны проверять путем внешнего осмотра и выполнения необходимых замеров соответствие качества поступающих конструкций, изделий, материалов и инженерного оборудования требованиям рабочих чертежей, государственных стандартов, технических условий. При выполнении входного контроля на комплектовочных базах прорабу (мастеру) должны быть представлены документы (паспорта, сертификаты, акты и т.д.), подтверждающие качество поставляемых материалов и изделий. При возникновении сомнений в качестве поставляемых материалов прораб (мастер) обязан потребовать контрольной проверки поступивших материалов и изделий. Входной контроль должен предотвратить запуск в производство материалов, конструкций и изделий, не соответствующих требованиям проектной и нормативно-технической документации. На строительной площадке входной контроль должен выполняться прорабом или мастером с привлечением в необходимых случаях лабораторной и других служб. Операционный контроль должен осуществляться в процессе выполнения строительно-монтажных работ и обеспечивать своевременное выявление дефектов и причин их возникновения, а также своевременное принятие мер по их устранению и предупреждению. При осуществлении операционного контроля должны проверяться: - соблюдение заданной в проектах производства работ и технологических картах технологии производства работ; - соответствие качества выполняемых работ требованиям проекта и нормативно-технической документации. Операционный контроль должен осуществляться производителем работ (мастером), инженером (лаборантом) строительной лаборатории, геодезистом, работником сварочной службы или лаборатории сварки. Участие той или иной службы в осуществлении операционного контроля должно быть регламентировано технологической картой на конкретный технологический процесс. Приемочный контроль должен осуществляться по завершении этапов или отдельных видов работ, а также ответственных конструкций. Приемка оформляется актами освидетельствования скрытых работ, актами приемки отдельных этапов или видов работ, а также ответственных конструкций. Приемка должна производиться прорабом, работниками отдела контроля качества СМР с привлечением в необходимых случаях работников лабораторной, геодезической или сварочной служб, и представителями технического надзора заказчика. При осуществлении производственного контроля надлежит пользоваться измерительным инструментом и приборами, прошедшими метрологическую поверку в установленные сроки. Ссылки на нормативную литературу даны по состоянию на 29.03.2002 г. Данные о новой нормативной документации и изменениях действующей приводятся в информационных указателях Госстандарта и Госстроя России. КРОВЛИУстройство кровель из рулонных материаловТребования к рулонным материаламГОСТ 30547-97 Материалы рулонные кровельные и гидроизоляционные. Общие технические условия. ТУ 5774-007-05766480-96 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «ИзоЭласт». ТУ 5774-005-05766480-95 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Изопласт». ТУ 5774-010-05766480-99 Материал рулонный кровельный и гидроизоляционный битумно-полимерный «КИНЕпласт». ТУ 5774-001-00287898-98 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Дальмостопласт». ТУ 5774-545-00284718-96 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Атаклон». ТУ 5774-544-00284718-96 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Термофлекс». ТУ 5770-001-07509505-94 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Помаласт». ТУ 5770-541-00284718-96 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Бикроэласт». ТУ 5770-538-00284718-93 Материал рулонный кровельный наплавляемый битумно-полимерный «Бимаст». ТУ 5770-537-00284718-93 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Полимаст». ТУ 5770-531-00284718-95 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Днепрофлекс». ТУ 5770-543-00284718-95 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Стекломаст». ТУ 21-5744710-519-92 Материал рулонный кровельный и гидроизоляционный наплавляемый «Стекломаст». ТУ 5774-001-42520038-98 Гидростеклоизол кровельный. ТУ 5774-012-05108038-99 Гидростеклоизол СХ. ТУ 5774-002-13157915-98 Материал рулонный кровельный и гидроизоляционный наплавляемый «Линокром». ТУ 5774-003-17925162-2000 Материал рулонный кровельный и гидроизоляционный наплавляемый «Экофлекс». ТУ 5774-001-17925162-99 Материал рулонный и гидроизоляционный наплавляемый битумно-полимерный «Унифлекс». ТУ 5774-003-00287852-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный водостойкий «Техноэласт». ТУ 5774-042-00288739-99 Материал рулонный кровельный и гидроизоляционный наплавляемый «Бикрост». ТУ 5774-004-00289973-96 Материал рулонный кровельный и гидроизоляционный «Стеклоизол». ТУ 5774-003-00289973-95 Материал рулонный кровельный и гидроизоляционный «Рубитэкс». ТУ 21-5744710-515-92 Материал рулонный кровельный и гидроизоляционный на стекловолокнистой основе «Стеклобит». ТУ 5774-007-00289973-2000 Кровельный и гидроизоляционный рулонный наплавляемый битумно-полимерный материал «Стеклоэласт». ТУ 5770-529-00284718-94 Материал рулонный битумно-полимерный наплавляемый кровельный «Тепломаст». ТУ 5770-528-00284718-94 Материал рулонный кровельный наплавляемый битумно-полимерный «Элабит». ТУ 5774-008-05108038-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Филизол». ТУ 5774-011-05108038-99 Материал рулонный кровельный «Филизол СХ». ТУ 5774-004-00287823-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Армокров У». ТУ 5774-001-45510767-99 Кровельный гидроизоляционный полимерно-битумный наплавляемый материал «Петрофлекс». ТУ 5774-001-47403411-2000 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Полифлекс» (Эластокрон). ТУ 5774-001-29303425-2000 Наплавляемый рулонный кровельный материал марки Битулин НР АРР. ТУ 5774-026-00287776-97, ТУ 5774-033-00287776-99 Материал рулонный битумный кровельный наплавляемый на стекловолокнистой основе «Крунам-С» и «Крунам-СХ». ТУ 5774-002-04001232-94 Полимерное битумное покрытие «КВЕ 45К». ТУ 5774-001-18060333-95 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Люберит». ТУ 5774-002-18060333-2000 Материал рулонный кровельный и гидроизоляционный наплавляемый битумный «Люберит-Окси» и «Люберит-Окси-Эласт». ТУ 5774-004-18060333-2001 «Люберит-Эласт». ТУ 577433-005-18096696-96 Битумно-полимерный наплавляемый рулонный кровельный и гидроизоляционный материал «Бирепласт». ТУ 5774-008-18518973-2002 Материал гидроизоляционный кровельный наплавляемый битумно-полимерный «Айситекс». ТУ 5774-001-04000706-95 Материалы кровельные и гидроизоляционные «Крома» (мембраны). ТУ 21-5744710-504-91 Материал рулонный полимерный кровельный вулканизованный «Бутилон». ТУ 5774-001-29659211-95 Материал рулонный кровельный и гидроизоляционный «Изолин» марок Э, К, Г. ТУ 5774-058-11322110-95 Материал рулонный кровельный и гидроизоляционный «Левизол». ТУ 5774-002-17187505-95 Материал рулонный полимерный кровельный «Бикапол». ТУ 2567-002-00152000-96 Материал кровельный полимерный «Кросил». ТУ 5774-017-00152000-2001 Материал кровельный армированный «Тэлкров». ТУ 5774-540-00284718-93 Материал рулонный полимерный кровельный и гидроизоляционный вулканизированный ВСП 50. ТУ 8725-011-00302480-95 Материал рулонный «Кровлен». ТУ 21-5744710-520-92 Материал рулонный полимерный кровельный с липким слоем «Кровлелен». ТУ 5774-001-04678851-95 Материал рулонный полимерный кровельный и гидроизоляционный «Изолен». ТУ 3-32286133-7-94 Материал кровельный и гидроизоляционный полимерный «Рукрил». ТУ 38.108044-94 Материал рулонный полимерный кровельный и гидроизоляционный «Армогидрокром». ТУ 84-07507802.108-96 Материал «Резинопласт». ТУ 5779-003-51447062-2000 Материал рулонный гидроизоляционный RESINOL-BEN. ТУ 2512-451-05011868-2000 Атмосферостойкое резиновое полотно для строительства Л 1047 на основе этилен-пропиленовых каучуков. ТУ 5774-002-41993527-97 Материал эластомерный рулонный кровельный и изоляционный «Кромэл». ТУ 5774-001-52679314-2000 Материал рулонный кровельный пониженной горючести «Кромел-ПП». ТУ 65.02-70-95 Кровля «Элон-1» ТУ 21-5744710-514-92, ТУ 38.305-8-324-95 Материал рулонный полимерный кровельный «Элон» и «Элон-1». ТУ 5774-001-46439362-99 Материал рулонный кровельный и гидроизоляционный полимерный «Поликром». ТУ 2245-003-05263796-96 Материал рулонный кровельный гидроизоляционный полимерный «Кавер-флекс». ТУ 5774-002-11313564-96 Материал рулонный полимерный «Поликров». ТУ 2543-060-05766801-96 Материал рулонный «Бутилкор». ТУ 2310-204-08610940-97 Материалы кровельные «Бетакрол». ТУ 38.605-150Д-7-95 Рулонный гидроизоляционный материал «Бутерол». ТУ 21-5744710-507-90 Материал рулонный полимерный кровельный и гидроизоляционный «Гидробутил». ТУ 5774-107-00300191-2000 Материал рулонный полимерный кровельный и гидроизоляционный «Уникром». ТУ 5775-001-13199776-2000 Мастика полимерная холодная кровельная приклеивающая «Уникром-К». ТУ 5775-002-13199776-2000 Мастика полимерная холодная защитная «Уникром-З». ТУ 95-25048396-054-93 Материал рулонный кровельный на основе поливинилхлорида «Кровлелон». ГОСТ 10923-93* Рубероид. Технические условия. ТУ 21-5744710-509-92 Рубероид кровельный с крупнозернистой посыпкой. ТУ 21-00287776-27-97 Рубероид кровельный с чешуйчатой посыпкой РКЦ-350. ТУ 21-00287776-28-97 Рубероид кровельный с мелкозернистой посыпкой. ТУ 21-5744710-505-90, ТУ 5774-001-00287875-99 Материал рулонный кровельный наплавляемый на основе стеклохолста «Рубемаст». ГОСТ 15879-70* Стеклорубероид. Технические условия. ГОСТ 2697-83* Пергамин кровельный. Технические условия. ТУ 5774-029-00287776-97 Материал рулонный кровельный беспокровный перфорированный «Вентаэр». ГОСТ 30693-2000 Мастики кровельные и гидроизоляционные. Общие технические условия. ГОСТ 2889-80 Мастика битумная кровельная горячая. Технические условия. ТУ 5774-017-17187505-97 Мастика полимерная кровельная «Гермокров». ТУ 21-5744710-527-92 Мастика бутилкаучуковая «Бутилкров». ТУ 5774-001-17187505-95 Мастика битумно-полимерная кровельная и гидроизоляционная «Битурэл». ТУ 5775-001-48505873-2000 Мастика кровельная и гидроизоляционная «Унимаст». ТУ 5775-004-41993521-97 Мастика полимерно-битумная «Мастмэл». ТУ 5775-007-00152000-98 Мастика битумно-полимерная ПБС. ТУ 5775-006-00152000-97 Мастика герметизирующая МГ. ТУ 5772-013-17187505-95 Универсальный герметизирующе-клеевой состав строительного назначения «Унигекс». Стандарты и технические условия на кровельные материалы, предусмотренные проектом. СНиП 3.04.01-87 Изоляционные и отделочные покрытия. Пособие. Кровли. Технические требования, правила приемки, проектирование и строительство, методы испытаний (АО ЦНИИПромзданий. Москва. 1997 г.). Входной контроль кровельных материалов должен осуществляться в соответствии с требованиями проекта, государственных стандартов и технических условий на кровельные материалы конкретных видов, предусмотренные проектом, технологической документации, утвержденной в установленном порядке. ГОСТ 30547-97 Материалы рулонные кровельные и гидроизоляционные. Общие технические условия.Стандарт распространяется на рулонные кровельные и гидроизоляционные материалы и устанавливает классификацию и общие технические требования к ним. Рулонные кровельные и гидроизоляционные материалы (далее рулонные материалы) классифицируют по следующим основным признакам: - назначению; - структуре полотна; - виду основы; - виду основного компонента покровного состава (для материалов на картонной основе), вяжущего (для материалов на волокнистой и комбинированной основах) или материала (для полимерных материалов); - виду защитного слоя. По назначению рулонные материалы подразделяют на: - кровельные, предназначенные для устройства однослойного, верхнего и нижнего слоев многослойного кровельного ковра; - гидроизоляционные, предназначенные для устройства гидроизоляции строительных конструкций; - пароизоляционные, предназначенные для устройства пароизоляции строительных конструкций. По структуре полотна рулонные материалы подразделяют на: - основные (одно- и многоосновные); - безосновные. По виду основы рулонные материалы подразделяют на: - картонной основе; - асбестовой основе; - стекловолокнистой основе; - основе из полимерных волокон; - комбинированной основе. По виду основного компонента покровного состава, вяжущего или материала рулонные материалы подразделяют на: - битумные (наплавляемые, ненаплавляемые); - битумно-полимерные (наплавляемые, ненаплавляемые); - полимерные (эластомерные вулканизованные и невулканизованные, термопластичные). По виду защитного слоя рулонные материалы подразделяют на: - материалы с посыпкой (крупнозернистой, чешуйчатой, мелкозернистой, пылевидной); - материалы с фольгой; - материалы с пленкой. Условное обозначение рулонного материала в технической документации и при заказе должно состоять из полного или краткого наименования, марки и обозначения нормативного документа, по которому выпускается конкретный вид материала. Рулонные материалы должны соответствовать требованиям данного стандарта и нормативного документа на конкретный вид материала. Полотно рулонного материала не должно иметь трещин, дыр, разрывов и складок. На кромках (краях) полотна рулонного материала на картонной и асбестовой основах допускаются не более двух надрывов длиной 15 - 30 мм на длине полотна до 20 м. Надрывы длиной до 15 мм не нормируются, а более 30 мм не допускаются. На основные битумные и битумно-полимерные рулонные материалы покровный состав или вяжущее должны быть нанесены сплошным слоем по всей поверхности основы. Крупнозернистая или чешуйчатая посыпка должна быть нанесена сплошным слоем на лицевую поверхность полотна рулонных кровельных материалов. Рулонные кровельные материалы с крупнозернистой или чешуйчатой посылкой должны иметь с одного края лицевой поверхности вдоль всего полотна непосыпанную кромку шириной (85 + 15) мм. Ширина непосыпанной кромки может быть увеличена в зависимости от области применения и приведена в нормативном документе на конкретный материал. Материалы должны быть плотно намотаны в рулон и не слипаться. Торцы рулонов должны быть ровными. Допускаются выступы на торцах рулона высотой, мм, не более: 15 - для рулонных материалов на картонной, асбестовой и комбинированной основах; 20 - для рулонных материалов на волокнистой основе, безосновных битумно-полимерных и полимерных материалов. В партии допускается не более 5 % составных рулонов, в одном составном рулоне - не более двух полотен. Длина меньшего из полотен в рулоне должна быть не менее 3 м. Линейные размеры, площадь полотна рулонного материала и допускаемые отклонения от линейных размеров и площади устанавливают в нормативном документе на конкретный вид материала. Разрывная сила при растяжении рулонных основных битумных и битумно-полимерных материалов должна быть не менее, Н (кгс): 215 (22) - для материалов на картонной основе; 294 (30) - для материалов на стекловолокнистой основе; 343 (35) - для материалов на основе из полимерных волокон; 392 (40) - для материалов на комбинированной основе. Условная прочность гидроизоляционных безосновных битумно-полимерных материалов должна быть не менее 0,45 МПа (4,6 кгс/см2). Условная прочность и относительное удлинение при разрыве рулонных полимерных материалов должны быть не менее: 1,5 МПа (15 кгс/см2) и 300 % - для не вулканизованных эластомерных; 4 МПа (41 кгс/см2) и 300 % - для вулканизованных эластомерных; 8 МПа (82 кгс/см2) и 200 % - для термопластичных. Сопротивление динамическому или статическому продавливанию рулонных кровельных полимерных материалов должно быть указано в нормативном документе на конкретный вид материала. Изменение линейных размеров рулонных безосновных полимерных материалов должно быть не более ±2 % при испытании при температуре (70 ±2) °С в течение не менее 6 ч. Температура хрупкости покровного состава или вяжущего битумных рулонных материалов должна быть не выше минус 15 °С, битумно-полимерных - не выше минус 25 °С. Рулонные материалы должны выдерживать испытание на гибкость в условиях, приведенных в нижеследующей таблице.

Битумные и битумно-полимерные рулонные материалы должны быть теплостойкими при испытании в условиях, приведенных в нижеследующей таблице.

Масса покровного состава или вяжущего с наплавляемой стороны для основных наплавляемых битумных рулонных материалов должна быть не менее 1500, а для битумно-полимерных - не менее 2000 г/м2. Водопоглощение рулонных материалов (кроме пергамина) должно быть не более 2,0 % по массе при испытании в течение не менее 24 ч. Рулонные кровельные материалы (кроме пергамина) должны быть водонепроницаемыми в течение не менее 72 ч при давлении не менее 0,001 МПа (0,01 кгс/см2). Водонепроницаемость рулонных гидроизоляционных материалов устанавливают в зависимости от области применения и указывают в нормативном документе на конкретный вид материала. Паропроницаемость или сопротивление паропроницанию рулонных пароизоляционных материалов указывают в нормативном документе на конкретный вид материала. Потеря посыпки для рулонных кровельных материалов с крупнозернистой посыпкой должна быть не более 3,0 г/образец для битумных и не более 2,0 г/образец - для битумно-полимерных материалов. Рулонные материалы с цветной посыпкой должны выдерживать испытание на цветостойкость посыпки в течение не менее 2 ч. Рулонные материалы, применяемые в условиях специальных (в том числе химических) воздействий, должны обладать стойкостью к этим воздействиям. На каждый рулон материала должна быть наклеена или вложена в рулон этикетка. Маркировка рулонов может производиться штампом непосредственно на упаковочной бумаге без наклейки специальных этикеток. Оттиск штампа должен быть четким и разборчивым. Допускается нанесение маркировки на упаковочную ленту повторяющимся текстом. На этикетке (штампе) должно быть указано: - наименование предприятия-изготовителя или его товарный знак; - наименование материала и номер нормативного документа на конкретный вид материала; - номер партии и дата изготовления; - количество материала в партии. Перечень данных на этикетке может быть дополнен или изменен в соответствии с требованиями нормативного документа на конкретный вид материала. Намотку материалов в рулон производят на сердечник или без него. Необходимость применения сердечника определяется видом рулонного материала и устанавливается в нормативном документе на конкретный вид материала. Упаковка должна обеспечивать сохранность рулонных материалов при транспортировании и хранении. Особенности упаковки должны быть указаны в нормативном документе на конкретный вид материала. В нормативном документе на конкретный вид материала должны содержаться следующие показатели пожарной опасности: группа горючести - для всех видов кровельных материалов; для гидроизоляционных и пароизоляционных материалов толщиной более 0,2 см; группа распространения пламени - для кровельных материалов и гидроизоляционных и пароизоляционных материалов при применении их для устройства однослойного или верхнего слоя многослойного кровельного ковра; группа воспламеняемости - для всех видов кровельных материалов; для гидроизоляционных и пароизоляционных материалов толщиной более 0,2 см. Для рулонных гидроизоляционных и пароизоляционных материалов толщиной менее 0,2 см показатели пожарной опасности допускается не определять. Организация-производитель или разработчик рулонного материала могут заявить в нормативном документе на материал предельные значения отдельных или всех показателей его пожарной опасности (наиболее опасные: Г4, РП4, В3) без подтверждения испытаниями. Перечень контролируемых показателей качества рулонных кровельных и гидроизоляционных материалов приведен в нижеследующей таблице.

Предприятие-изготовитель контролирует качество рулонных материалов по всем показателям, установленным в нормативном документе на конкретный вид материала. Каждая принятая службой технического контроля партия рулонных материалов должна оформляться документом о качестве, в котором указывают: - наименование или товарный знак предприятия-изготовителя; - наименование материала и его условное обозначение; - номер партии и дату изготовления; - количество рулонов в партии; - результаты испытаний. В документе о качестве указывают среднеарифметическое значение результатов испытаний всех рулонов в выборке. Потребитель имеет право проводить контрольную проверку материалов в соответствии с требованиями данного стандарта, применяя методы испытаний, указанные в ГОСТ 2678-94 и нормативном документе на конкретный вид материала. Транспортирование рулонных материалов следует производить в крытых транспортных средствах. По согласованию с потребителем допускается использовать другие транспортные средства, обеспечивающие сохранность рулонных материалов. Рулонные материалы должны храниться в условиях, обеспечивающих защиту от воздействия влаги и солнца, рассортированными по маркам. Особенности хранения рулонных материалов должны быть указаны в нормативном документе на конкретный вид материала. ГОСТ 10923-93* Рубероид. Технические условияСтандарт распространяется на рубероид - рулонный кровельный и гидроизоляционный материал, получаемый путем пропитки кровельного картона нефтяными битумами с последующим нанесением на обе стороны полотна покровного состава, состоящего из смеси покровного битума и наполнителя, и посыпки. В зависимости от марки картона, назначения и вида посыпки рубероид подразделяют на марки, указанные в нижеследующей таблице.

Рубероид выпускают в рулонах шириной 100, 1025 и 1050 мм. Предельное отклонение по ширине полотна ±5 мм. Общая площадь рулона рубероида марок РКК-400, РКЦ-400 и РКК-350 должна быть 10 ± 0,5 м2, РКП-350 … 15 ± 0,5 м2, РПП-300 и РПЭ-300 … 20 ± 0,5 м2. Допускается по согласованию с потребителем выпуск рулонов другой ширины и площади. Условное обозначение рубероида в технической документации и при заказе должно состоять из слова «Рубероид», обозначений марки рубероида и стандарта. Пример условного обозначения рубероида марки РКК-400: Рубероид РКК-400 ГОСТ 10923-93 Требования к внешнему виду рубероида, кромкам полотна, слипаемости, ровности торцов, величине выступов на торцах рулона, ширине кромки, количеству составных рулонов и полотен в рулоне - по ГОСТ 30547-97. Картонная основа рубероида должна быть пропитана битумом по всей толщине полотна. В разрезе рубероид должен быть черным с коричневым оттенком, без светлых прослоек непропитанного картона. Упаковка рулонов рубероида должна быть произведена полосой бумаги шириной не менее 500 мм или картона шириной не менее 300 мм, края которой должны проклеиваться по всей ширине или с двух сторон по всей длине. Допускается применение других упаковочных материалов, обеспечивающих сохранность рубероида при транспортировании и хранении. Маркировка рубероида должна производиться по ГОСТ 30547-97. На этикетке (штампе) должны быть указаны: наименование предприятия-изготовителя или его товарный знак; наименование материала и его марка; обозначение настоящего стандарта; номер партии (или другое обозначение партии, принятое на заводе-изготовителе; краткая инструкция по применению. Перечень данных на этикетке (штампе) может быть дополнен или изменен по согласованию с потребителем продукции. Транспортная маркировка - по ГОСТ 14192-96 с нанесение основных, дополнительных и информационных надписей. Рулоны рубероида должны храниться рассортированными по маркам в сухом закрытом помещении в вертикальном положении не более чем в два ряда по высоте. Рулоны рубероида могут храниться в контейнерах и на поддонах. Срок хранения рубероида - 12 месяцев со дня изготовления. По истечении срока хранения рубероид должен быть проверен на соответствие требованиям данного стандарта. В случае соответствия рубероид может быть использован по назначению. ГОСТ 30693-2000 Мастики кровельные и гидроизоляционныеОбщие технические условия Данный стандарт распространяется на кровельные и гидроизоляционные мастики, предназначенные для приклеивания рулонных кровельных и гидроизоляционных материалов, устройства защитных слоев кровель, устройства и ремонта мастичных кровель, устройства мастичных слоев гидроизоляции и пароизоляции строительных конструкций, зданий и сооружений, и устанавливает классификацию, общие технические требования, требования безопасности, правила приемки, методы испытаний, требования к транспортированию и хранению и указания по применению. Кровельные и гидроизоляционные мастики (далее - мастики) классифицируют по следующим основным признакам: - назначению; - виду основных исходных компонентов; - виду разбавителя; - характеру отверждения; - способу применения. По назначению мастики подразделяют на: - кровельные, предназначенные для устройства мастичных и ремонта всех типов кровель; - приклеивающие, предназначенные для приклеивания рулонных кровельных и гидроизоляционных материалов и устройства защитных слоев кровель; - гидроизоляционные, предназначенные для устройства мастичных слоев гидроизоляции; - пароизоляционные, предназначенные для устройства мастичных слоев пароизоляции. В зависимости от вида основных исходных компонентов мастики подразделяют на: - битумные; - битумно-эмульсионные; - битумно-резиновые; - битумно-полимерные; - полимерные. По виду разбавителя мастики подразделяют на содержащие: - воду; - органические растворители. По характеру отверждения мастики подразделяют на: - отверждающиеся (в том числе вулканизующиеся); - неотверждающиеся. Отверждающиеся мастики могут быть одно- и многокомпонентными. По способу применения мастики подразделяют на: горячие - с предварительным подогревом перед применением; холодные - не требующие подогрева (содержащие растворитель и эмульсионные). Условное обозначение мастик в технической документации и при заказе должно состоять из полного или краткого наименования, марки и обозначения нормативного документа, по которому выпускается конкретный вид мастики. Мастики должны соответствовать требованиям данного стандарта и нормативного документа на конкретный вид мастики. Физико-механические показатели мастик должны соответствовать требованиям, приведенным в нижеследующей таблице.

Мастики должны выпускаться в готовом к употреблению виде (для однокомпонентных мастик) либо в виде составных частей (для многокомпонентных мастик). Многокомпонентные мастики должны поставляться комплектно. По внешнему виду мастики должны быть однородными - без видимых посторонних включений. В некоторых мастиках допускается наличие отдельных включений, количество которых нормируется в нормативном документе на конкретный вид мастики. Мастики должны выдерживать испытания на гибкость в условиях, приведенных в нижеследующей таблице.

Теплостойкость и температура размягчения мастик должны быть установлены в зависимости от области их применения в нормативном документе на конкретный вид мастики. Кровельные мастики должны быть водонепроницаемыми при испытании в течение не менее 72 ч при давлении не менее 0,001 МПа (0,01 кгс/см2). Гидроизоляционные мастики должны быть водонепроницаемыми при испытании в течение не менее 10 мин при давлении не менее 0,03 МПа (0,3 кгс/см2), если иные условия испытания не установлены в нормативном документе на конкретный вид мастики. Паропроницаемость пароизоляционных мастик указывают в нормативном документе на конкретный вид мастики. Мастики, применяемые в условиях специальных воздействий, должны обладать стойкостью к этим воздействиям. Цветные мастики должны выдерживать испытание на цветостойкость в течение не менее 2 ч. На каждое тарное место должна быть наклеена или прикреплена к нему этикетка с указанием: - наименования предприятия-изготовителя или его товарного знака; - наименования мастики, индекса компонента или состава (для многокомпонентных мастик); - обозначения нормативного документа на конкретный вид мастики; - номера партии и даты изготовления; - массы нетто тарного места; - краткой инструкции по применению. Перечень информации на этикетке может быть дополнен или изменен в соответствии с требованиями нормативного документа на конкретный вид мастики. Транспортная маркировка - по ГОСТ 14192-96. Упаковка должна обеспечивать сохранность мастики при транспортировании и хранении. Особенности упаковки указывают в нормативном документе на конкретный вид мастики. В нормативном документе на конкретный вид мастики должны содержаться следующие показатели пожарной опасности покрытия из мастики: группы горючести, воспламеняемости и распространения пламени - для кровельных мастик; группы горючести и воспламеняемости - для гидроизоляционных мастик. Организация-производитель или разработчик мастик может заявить в нормативном документе на мастику предельные значения отдельных или всех показателей ее пожарной опасности (наиболее опасные: Г4, РП4, В3) без подтверждения испытаниями. Перечень контролируемых показателей качества кровельных и гидроизоляционных мастик (для всех мастик и для конкретных групп мастик) приведен в нижеследующей таблице.

Предприятие-изготовитель контролирует качество мастик по всем показателям, установленным в нормативном документе на конкретный вид мастики. Каждая партия мастики, принятая отделом технического контроля, должна оформляться документом о качестве, в котором указывают: - наименование или товарный знак, адрес предприятия-изготовителя: - наименование мастики и обозначение нормативного документа; - номер партии и дату изготовления; - количество тарных мест мастики (или составов мастики) в партии и их массу; - результаты испытаний или подтверждение о соответствии качества мастики требованиям нормативного документа. Перечень информации в документе о качестве может быть дополнен в соответствии с требованиями нормативного документа на конкретный вид мастики. Потребитель имеет право проводить контрольную проверку мастик в соответствии с требованиями данного стандарта, применяя методы испытаний, указанные в ГОСТ 26589-94 и нормативном документе на конкретный вид мастики. Транспортирование мастик производится всеми видами транспорта. Погрузку в транспортные средства и перевозку мастик производят в соответствии с Правилами перевозки грузов, действующими на транспорте данного вида, и требованиями, установленными в нормативном документе на конкретный вид мастики. Мастики должны храниться в условиях, обеспечивающих защиту от воздействия влаги и солнца, рассортированными по маркам. Особенности хранения мастик должны быть указаны в нормативном документе на конкретный вид мастики. Мастики должны применяться в соответствии с требованиями действующих строительных норм, сводов правил и рекомендаций (инструкций) по применению конкретного вида мастики. ТУ 5774-005-05766480-95 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Изопласт».Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный Изопласт, предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций во всех климатических районах по СНиП 23-01-99 «Строительная климатология». Изопласт получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, полимерной добавки и наполнителя. В качестве полимерной добавки используют атактический (АПП) или изотактический (ИПП) полипропилен или аналогичные полиолефины. В качестве защитного слоя используют крупнозернистую, чешуйчатую и мелкозернистую посыпки или полимерную легкоплавкую пленку. В зависимости от вида защитного слоя и области применения Изопласт выпускается двух марок: Изопласт К - с крупнозернистой или чешуйчатой посыпкой с лицевой стороны и полимерной легкоплавкой пленкой с нижней стороны полотна, применяется для устройства верхнего слоя кровельного ковра; Изопласт П - с мелкозернистой посыпкой или полимерной легкоплавкой пленкой с лицевой стороны и полимерной легкоплавкой пленкой с нижней стороны полотна, применяется для устройства нижних слоев кровельного ковра и верхнего слоя кровельного ковра с защитным слоем, гидроизоляции строительных конструкций. Изопласт является биостойким. Пример условного обозначения материала при заказе: Изопласт К ТУ 57743-005-05766480-95 Полотно Изопласта не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения полимерной пленки. Требования к слипаемости, ровности торцов рулона, ширине кромки - по ГОСТ 30547-97. Непосыпанная кромка должна быть защищена полимерной пленкой. Линейные размеры полотна в рулоне, предельные отклонения от номинальных размеров должны соответствовать требованиям, указанным в нижеследующей таблице.

По согласованию с потребителем допускается изготовлять материал другой длины. Показатели качества Изопласта должны соответствовать требованиям, указанным в нижеследующей таблице.

Изопласт должен быть гибким. При испытании на брусе с закруглением радиусом (10,0 ± 0,2) мм и на брусе с закруглением радиусом (25,0 ± 0,2) мм при температуре (минус 15 ± 1) °С на поверхности образца не должно появляться трещин. Изопласт должен быть водонепроницаемым. При испытании Изопласта всех марок при давлении не менее 0,01 кгс/см2 в течение не менее 72 ч, а Изопласта П дополнительно при давлении (1,0 ± 0,1) кгс/см2 в течение (2,0 ± 0,1) ч на поверхности образца не должно появляться признаков проникания воды. Изопласт должен быть теплостойким. При испытании при температуре (120 ± 2) °С в течение (2,0 ± 0,1) ч на поверхности образца не должно быть вздутий и следов перемещения вяжущего. Изопласт поставляется в рулонах, обмотанных в двух местах полимерной лентой с липким слоем, размещаемых на поддоне с габаритами (1170×979) ± 10 мм, скрепленными полипропиленовой упаковочной лентой и упакованными в колпак из полиэтиленовой термоусадочной пленки, на которой наносится маркировка путем наклеивания этикетки с указанием: - наименования и адреса предприятия-изготовителя; - наименования материала; - обозначения данных технических условий; - типа защитного слоя лицевой стороны полотна; - вида основы; - массы 1 м2 материала; - номера партии и даты изготовления. На упаковочную ленту наносится маркировка с указанием: - наименования и товарного знака предприятия-изготовителя; - наименования материала. Транспортная маркировка - по ГОСТ 14192-96 с нанесением основных, дополнительных и информационных надписей. Изопласт имеет следующие показатели пожарной опасности: группа горючести - Г4 по ГОСТ 30244-94 (сильногорючий); группа воспламеняемости - В2 по ГОСТ 30402-96 (умереновоспламеняемый); группа распространения пламени - РП4 по ГОСТ 30444-97 (сильнораспространяющее пламя). Транспортирование Изопласта следует производить в крытых транспортных средствах на поддонах в один ряд по высоте. Допускается транспортирование поддонов с Изопластом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность материала. Рулоны Изопласта должны храниться рассортированными по маркам в вертикальном положении на поддонах в один ряд по высоте на расстоянии не менее 1 м от отопительных приборов. Допускается кратковременное хранение поддонов с Изопластом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. Гарантийный срок хранения Изопласта при соблюдении потребителем вышеизложенных требований по транспортированию и хранению - 2 года со дня изготовления. По истечении гарантийного срока хранения Изопласт должен быть проверен на соответствие требованиям данных технических условий. В случае соответствия материал может быть использован по назначению. Изопласт должен применяться в соответствии с требованиями СНиП 3.04.01-87 и «Руководства по применению в кровлях и гидроизоляции наплавляемых рулонных материалов Изопласт». ТУ 5770-008-05108038-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Филизол».Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Филизол», предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций. Филизол получают путем двустороннего нанесения на стекло- или полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, полимерной добавки и наполнителя. В качестве полимерной добавки используют бутадиенстирольный термоэластопласт (SBS) или аналогичные полимеры. Филизол относится к биостойким материалам. Филизол выпускается трех марок: Филизол-В, Филизол-супер и Филизол-Н. Вид защитного слоя и область применения Филизола приведены в нижеследующей таблице.

Условное обозначение Филизола при заказе должно состоять из наименования, марки и обозначения данных технических условий. Пример условного обозначения Филизола марки В при заказе: Филизол-В ТУ 5774-008-05108038-99. Филизол выпускают в рулонах шириной 1000 ± 20 мм, длиной: Филизол-В и Филизол-Н - 10,0 ± 0,1 м, Филизол-супер - 8,0 ± 0,1 м. По согласованию с потребителем допускается изготовление материала других размеров. Полотно Филизола не должно иметь трещин, сквозных отверстий, разрывов, пузырей, складок. Полотно Филизола должно быть плотно намотано в рулоны и не слипаться. Рулон должен иметь ровные торцы. Допускаются выступы на торцах рулона не более 20 мм. Битумно-полимерное вяжущее должно быть нанесено на обе стороны по всей поверхности полотна сплошным слоем. Крупнозернистая и мелкозернистая посыпки должны быть нанесены на поверхность полотна сплошным слоем. Полотно Филизола В и Филизола-супер должно иметь с одного края лицевой поверхности вдоль всего полотна кромку шириной (85 ± 15) мм, покрытую мелкозернистой посыпкой или полимерной пленкой. Допускается уменьшение толщины краев полотна до 2 мм на расстоянии 10 мм от края. Качественные показатели Филизола должны соответствовать требованиям, приведенным в нижеследующей таблице.

Филизол должен быть намотан на втулки, длина которых не должна превышать ширину материала более чем на 50 мм. При использовании стеклохолста или полиэфирной основы по согласованию с потребителем допускается намотка без втулки. Рулон Филизола должен быть обернут бумагой, край которой по всей длине следует проклеивать. Рулоны Филизола пакетируют - размещают на поддоне в вертикальном положении и обматывают полимерной натяжной пленкой. По согласованию с потребителем допускается поставка рулонов Филизола без пакетирования. На каждый пакет или рулон должна быть наклеена этикетка, в которой указывают: - наименование предприятия-изготовителя или его товарный знак; - наименование продукции; - обозначение данных технических условий; - вид основы; - количество материала в рулоне, м2; - ширину полотна в рулоне; - номер партии и дату изготовления; - штамп технического контроля; - краткие сведения по применению. Транспортная маркировка должна производиться по ГОСТ 14192-96 и наноситься на каждое грузовое место. На каждое грузовое место должна наноситься предупредительная надпись «Не бросать». Каждая партия Филизола должна сопровождаться паспортом, в котором указывают: - наименование предприятия-изготовителя или его товарный знак; - наименование материала и его условное обозначение; - номер партии и дату изготовления; - количество материала, м2; - результаты испытаний или подтверждение о соответствии качества Филизола требованиям данных технических условий. Филизол транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими для каждого вида транспорта, в условиях, исключающих возможность его увлажнения, загрязнения и механического повреждения. Транспортирование и хранение Филизола должно производиться в вертикальном положении в один ряд по высоте. Филизол должен храниться в вертикальном положении на расстоянии не менее 1 м от отопительных приборов. Изготовитель должен гарантировать соответствие Филизола требованиям данных технических условий при соблюдении потребителем условий транспортирования и хранения. Гарантийный срок хранения Филизола - 1 год со дня изготовления. По истечении гарантийного срока хранения Филизол должен быть проверен на соответствие требованиям данных технических условий и в случае соответствия может быть использован по назначению. ОАО «Завод «Филикровля» производит также опытную партию материала рулонного кровельного «Филизол СХ» (ТУ 5774-011-05108038-99), который получают путем двухстороннего нанесения на стекло-холст битумно-полимерного вяжущего, состоящего из битума и полимерной добавки и наполнителя. Филизол СХ выпускают двух марок - Филизол СХ-В и Филизол СХ-Н. Филизол СХ выпускают в рулонах шириной 1000 ± 20 мм и длиной - 10,0 ± 0,1 м. По согласованию с потребителем допускается изготовление материала других размеров. Вид защитного слоя и область применения Филизола СХ приведены в нижеследующей таблице.

Требования по упаковке и маркировке, по содержанию этикеток и паспорта, по транспортированию и хранению, по гарантийному сроку хранения Филизола СХ аналогичны требованиям, предъявляемым к Филизолу по ТУ 5774-008-05108038-99. ТУ 5770-531-00284718-93 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Днепрофлекс».Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный Днепрофлекс, предназначенный для устройства кровельного ковра зданий и сооружений, гидроизоляции строительных конструкций. Материал изготовляется путем двустороннего нанесения на стеклооснову битумно-полимерного вяжущего, состоящего из битума, термопластичного каучука Carifleks и наполнителя, и посыпки. В зависимости от вида посыпки и области применения Днепрофлекс выпускается трех марок: Днепрофлекс К - с крупнозернистой посыпкой с лицевой стороны и пылевидной или мелкозернистой посыпкой с нижней стороны полотна (применяется для устройства верхнего слоя кровельного ковра); Днепрофлекс П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна (применяется для устройства нижних слоев кровельного ковра и верхнего слоя кровельного ковра с защитным слоем); Днепрофлекс Г - с пылевидной посыпкой с обеих сторон полотна (применяется для гидроизоляции строительных конструкций, в том числе тоннелей метрополитена открытого способа работ. Днепрофлекс является биостойким. Ширина полотна в рулоне: 800, 1000 и 1060 мм; площадь - 7,5 м2. По согласованию с потребителем допускается изготовление материала других размеров. Полотно Днепрофлекса не должно иметь трещин, дыр, разрывов, складок. На кромках (краях) полотна рулона не допускается более двух надрывов длиной 20 - 30 мм. Надрывы длиной до 20 мм не нормируются, а более 30 мм не допускаются. Полотно материала должно быть плотно намотано в рулоне и не слипаться. Торцы рулона должны быть ровными. Допустимая высота выступов на торцах рулона должна быть не более 20 мм. В партии не допускается более 5 % составных рулонов, а в одном составном рулоне - более двух полотен Днепрофлекса. Длина меньшего из полотен в рулоне должна быть не менее 3 м. Битумно-полимерное вяжущее должно быть нанесено на обе стороны по всей поверхности полотна сплошным слоем. Крупнозернистая посыпка должна быть нанесена на лицевую поверхность полотна Днепрофлекса К сплошным слоем. Нижняя поверхность полота Днепрофлекса К и обе поверхности полотна Днепрофлекса П и Г должны иметь пылевидную или мелкозернистую посыпку. Днепрофлекс должен иметь с одного края лицевой поверхности вдоль всего полотна непосыпанную кромку шириной (85 ± 15) мм. Полотно Днепрофлекса должно быть плотно намотано на жесткий или мягкий сердечник, обеспечивающий сохранность рулона при транспортировании и хранении. Длина сердечника должна быть равна ширине полотна Днепрофлекса или превышать ее не более чем на 10 мм. Вместо сердечника допускается использование картона, наматываемого с полотном Днепрофлекса. Длина полотна картона при этом должна быть не менее 0,5 м, а ширина должна соответствовать ширине Днепрофлекса с допускаемым отклонением ±5 мм. По согласованию с потребителем допускается намотка рулонов без сердечника. Рулоны Днепрофлекса следует хранить в закрытом помещении, в вертикальном положении в один ряд по высоте на расстоянии не менее 1 м от отопительных приборов. Гарантийный срок хранения - 12 месяцев со дня изготовления. ТУ 5774-003-00287852-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный водостойкий «Техноэласт»Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный водостойкий «Техноэласт», предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций во всех климатических районах. Техноэласт получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, бутадиен-стирольного термоэластопласта и наполнителя. В качестве защитного слоя используют крупнозернистую, чешуйчатую, пылевидную или мелкозернистую посыпки. В зависимости от вида посыпки и области применения Техноэласт выпускается двух марок: Техноэласт К - с крупнозернистой или чешуйчатой посыпкой с лицевой стороны и пылевидной или мелкозернистой посыпкой с наплавляемой стороны полотна; применяется для устройства верхнего слоя кровельного ковра; Техноэласт П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна; применяется для устройства верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра, для гидроизоляции строительных конструкций, мостов и тоннелей. Допускается вместо пылевидной или мелкозернистой посыпки использовать для защиты наплавляемой или обеих сторон полотна от слипания полимерную пленку. Техноэласт является биостойким. Пример условного обозначения материала при заказе: Техноэласт К ТУ 5774-003-00287852-99 Допускается, по требованию потребителя, дополнять условное обозначение материала индексами, характеризующими вид основы или защитного слоя и массу вяжущего. Полотно Техноэласта не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения полимерной пленки. Требования к слипаемости, ровности торцов рулона, величине выступов на торцах рулона, ширине кромки - по ГОСТ 30547. Линейные размеры полотна в рулоне, площадь, предельные отклонения от номинальных размеров должны соответствовать требованиям, указанным в нижеследующей таблице.

По согласованию с потребителем допускается изготовление материала других размеров. Качественные показатели Техноэласта должны соответствовать требованиям, приведенным в нижеследующей таблице. Техноэласт должен быть гибким. При испытании на брусе с закруглением радиусом (25,0 ± 0,2) мм и на брусе с закруглением радиусом (10,0 ± 0,2) мм при температуре не выше 248 К (минус 25 °С) на лицевой поверхности образца не должно появляться трещин. Техноэласт должен быть водонепроницаемым. При испытании Техноэласта всех марок при давлении не менее 0,001 МПа (0,01 кгс/см2) в течение не менее 72 ч., а Техноэласта П дополнительно при давлении не менее 0,2 МПа (2 кгс/см2) в течение (2,0±0,1) ч на поверхности образца не должно быть признаков проникания воды. Техноэласт должен быть теплостойким. При испытании при температуре (373 ± 2) К [(100 ± 2)] °С в течение (2,0±0,1) ч на поверхности образца не должно быть сползания посыпки, вздутий и других дефектов вяжущего. Техноэласт должен быть водостойким. После выдерживания материала в воде при температуре (29315) К [(2015)] °С в течение не менее 7 суток, образец должен выдержать испытание на гибкость. Качественные показатели Техноэласта

Полотно Техноэласта должно быть плотно намотано на жесткий или мягкий сердечник, обеспечивающий сохранность рулона при транспортировании и хранении. Длина сердечника должна быть равна ширине полотна Техноэласта или превышать ее не более чем на 10 мм. Вместо сердечника допускается использование картона, наматываемого вместе с полотном Техноэласта. Длина полотна картона при этом должна быть не менее 1,5 м, а ширина соответствовать ширине Техноэласта с допускаемым отклонением ±5 мм. По согласованию с потребителем допускается намотка рулонов Техноэласта без сердечника и картона. Упаковка рулонов Техноэласта производится полосой бумаги шириной не менее 500 мм или картона шириной не менее 300 мм, края которой должны проклеиваться по всей ширине или двух сторон по всей длине. Допускается применение для упаковки полимерной ленты с липким слоем. Допускается размещение рулонов Техноэласта на поддонах габаритами (1170×970) ± 30 мм, скрепленными упаковочной лентой и упакованными в колпак из полиэтиленовой термоусадочной пленки. Маркировка Техноэласта должна производиться по ГОСТ 30547. На этикетке (штампе) должны быть указаны: - наименование и адрес предприятия-изготовителя или его товарный знак; - наименование материала; - обозначение данных технических условий; - тип защитного слоя лицевой стороны полотна; - вид основы; - масса 1 м2 материала; - размеры рулонов; - номер партии и дата изготовления; - краткая инструкция по применению. По согласованию с потребителем допускается изменение перечня указаний на этикетке. Транспортная маркировка по ГОСТ 14192 с нанесением основных, дополнительных и информационных надписей. Техноэласт имеет следующие показатели пожарной опасности: - группа горючести Г4 по ГОСТ 30244 (сильногорючий); - группа воспламеняемости - В3 по ГОСТ 30402 (легковоспламеняемый); - группа распространения пламени - РП4 по ГОСТ 30444 (ГОСТ Р 51032) (сильнораспространяющий пламя). Каждая партия Техноэласта должна сопровождаться паспортом, в котором должны указывать: - наименование предприятия-изготовителя или его товарный знак; - наименование материала и его условное обозначение; - номер партии и дату изготовления; - количество рулонов и м2 материала; - размеры рулонов; - результаты испытаний или подтверждение о соответствии качества Техноэласта требованиям данных технических условий. Рулоны Техноэласта должны храниться рассортированными по маркам в сухом закрытом помещении в вертикальном положении в один ряд по высоте на расстоянии не менее 1 м от отопительных приборов. Рулоны Техноэласта могут храниться в контейнерах и на поддонах. Допускается хранение поддонов с Техноэластом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. Допускается кратковременное (не более 14 суток) хранение поддонов с Техноэластом, на открытом воздухе. Допускается кратковременное (не более 14 суток) хранение рулонов Техноэласта в горизонтальном положении с укладкой не более 6 рулонов по высоте. Транспортирование рулонов Техноэласта следует производить в крытых транспортных средствах в горизонтальном положении не более 6 рулонов по высоте или в вертикальном положении в один ряд по высоте с укладкой сверх вертикального ряда одного ряда в горизонтальном положении. Допускается транспортирование поддонов с Техноэластом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность материала. Изготовитель должен гарантировать соответствие Техноэласта требованиям данных технических условий при соблюдении потребителем условий транспортирования и хранения, приведенных выше. Гарантийный срок хранения Техноэласта 12 месяцев со дня изготовления. По истечении гарантийного срока хранения Техноэласт должен быть проверен на соответствие требованиям данных технических условий. В случае соответствия материал может быть использован по назначению. ТУ 5774-001-17925162-99 Материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный «Унифлекс»Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный наплавляемый битумно-полимерный водостойкий «Унифлекс», предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций во всех климатических районах. Унифлекс получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумно-полимерного вяжущего, состоящего из битума, бутадиен-стирольного термоэластопласта и наполнителя. В качестве защитного слоя используют крупнозернистую, чешуйчатую, пылевидную или мелкозернистую посыпки. В зависимости от вида посыпки и области применения Унифлекс выпускается двух марок: Унифлекс К - с крупнозернистой или чешуйчатой посыпкой с лицевой стороны и пылевидной или мелкозернистой посыпкой с наплавляемой стороны полотна; применяется для устройства верхнего слоя кровельного ковра; Унифлекс П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна; применяется для устройства верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра, для гидроизоляции строительных конструкций, мостов и тоннелей. Допускается вместо пылевидной или мелкозернистой посыпки использовать для защиты наплавляемой или обеих сторон полотна от слипания полимерную пленку. Унифлекс является биостойким. Пример условного обозначения материала при заказе: Унифлекс К ТУ 5774-001-17925162-99 Допускается, по требованию потребителя, дополнять условное обозначение материала индексами, характеризующими вид основы или защитного слоя и массу вяжущего. Полотно Унифлекса не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения полимерной пленки. Требования к слипаемости, ровности торцов рулона, величине выступов на торцах рулона, ширине кромки - по ГОСТ 30547. Линейные размеры полотна в рулоне, площадь, предельные отклонения от номинальных размеров должны соответствовать требованиям, указанным в нижеследующей таблице.

По согласованию с потребителем допускается изготовление материала других размеров. Качественные показатели Унифлекса должны соответствовать требованиям, приведенным в нижеследующей таблице.

Унифлекс должен быть гибким. При испытании на брусе с закруглением радиусом (25,0 ± 0,2) мм при температуре не выше 258 К (минус 15 °С) на лицевой поверхности образца не должно появляться трещин. Унифлекс должен быть водонепроницаемым. При испытании Унифлекса всех марок при давлении не менее 0,001 МПа (0,01 кгс/см2) в течение не менее 72 ч., а Унифлекса П дополнительно при давлении не менее 0,2 МПа (2 кгс/см2) в течение (2,0 ± 0,1) ч на поверхности образца не должно быть признаков проникания воды. Унифлекс должен быть теплостойким. При испытании при температуре 358 К (85 °С) в течение (2,0 ± 0,1) ч на поверхности образца не должно быть сползания посыпки, вздутий и других дефектов вяжущего. Полотно Унифлекса должно быть плотно намотано на жесткий или мягкий сердечник, обеспечивающий сохранность рулона при транспортировании и хранении. Длина сердечника должна быть равна ширине полотна Унифлекса или превышать ее не более чем на 10 мм. Вместо сердечника допускается использование картона, наматываемого вместе с полотном Унифлекса. Длина полотна картона при этом должна быть не менее 1,5 м, а ширина соответствовать ширине Унифлекса с допускаемым отклонением ±5 мм. По согласованию с потребителем допускается намотка рулонов Унифлекса без сердечника и картона. Упаковка рулонов Унифлекса производится полосой бумаги шириной не менее 500 мм или картона шириной не менее 300 мм, края которой должны проклеиваться по всей ширине или двух сторон по всей длине. Допускается применение для упаковки полимерной ленты с липким слоем. Допускается размещение рулонов Унифлекса на поддонах габаритами (1170×970) ± 30 мм, скрепленными упаковочной лентой и упакованными в колпак из полиэтиленовой термоусадочной пленки. Маркировка Унифлекса должна производиться по ГОСТ 30547. На этикетке (штампе) должны быть указаны: - наименование и адрес предприятия-изготовителя или его товарный знак; - наименование материала; - обозначение данных технических условий; - тип защитного слоя лицевой стороны полотна; - вид основы; - масса 1 м2 материала; - размеры рулонов; - номер партии и дата изготовления. По согласованию с потребителем допускается изменение перечня указаний на этикетке. Транспортная маркировка по ГОСТ 14192 с нанесением основных, дополнительных и информационных надписей. Унифлекс имеет следующие показатели пожарной опасности: - группа горючести Г4 по ГОСТ 30244 (сильногорючий); - группа воспламеняемости - В3 по ГОСТ 30402 (легковоспламеняемый); - группа распространения пламени - РП4 по ГОСТ 30444 (ГОСТ Р 51032) (сильнораспространяющий пламя). Каждая партия Унифлекса должна сопровождаться паспортом, в котором должны указывать: - наименование предприятия-изготовителя или его товарный знак; - наименование материала и его условное обозначение; - номер партии и дату изготовления; - количество рулонов и м2 материала; - размеры рулонов; - результаты испытаний или подтверждение о соответствии качества Унифлекса требованиям данных технических условий. Рулоны Унифлекса должны храниться рассортированными по маркам в закрытом помещении или под навесом в вертикальном положении в один ряд по высоте на поддонах или без них на расстоянии не менее 1 м от отопительных приборов. Рулоны Унифлекса могут храниться в контейнерах и на поддонах. Допускается хранение поддонов с Унифлексом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. Допускается хранение Унифлекса в горизонтальном положении с укладкой не более 6 рулонов по высоте. Допускается кратковременное хранение Унифлекса на открытой площадке. По согласованию с потребителем допускаются другие условия хранения Унифлекса, обеспечивающие его защиту от воздействия влаги и солнца. Транспортирование рулонов Унифлекса следует производить в крытых транспортных средствах в горизонтальном положении не более 6 рулонов по высоте или в вертикальном положении в один ряд по высоте с укладкой сверх вертикального ряда одного ряда в горизонтальном положении. Допускается транспортирование поддонов с Унифлексом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность материала. Изготовитель должен гарантировать соответствие Унифлекса требованиям данных технических условий при соблюдении потребителем условий транспортирования и хранения, приведенных выше. Гарантийный срок хранения Унифлекса 12 месяцев со дня изготовления. По истечении гарантийного срока хранения Унифлекс должен быть проверен на соответствие требованиям данных технических условий. В случае соответствия материал может быть использован по назначению. ТУ 5774-003-17925162-2000 Материал рулонный кровельный и гидроизоляционный наплавляемый «Экофлекс»Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный наплавляемый «Экофлекс», предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций во всех климатических районах. Экофлекс получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумного вяжущего (АПП-модифицированного), состоящего из битума, наполнителя и технологических добавок. В качестве защитного слоя используют крупнозернистую, чешуйчатую, пылевидную или мелкозернистую посыпки. В зависимости от вида посыпки и области применения Экофлекс выпускается двух марок: Экофлекс К - с крупнозернистой или чешуйчатой посыпкой с лицевой стороны и пылевидной или мелкозернистой посыпкой с наплавляемой стороны полотна; применяется для устройства верхнего слоя кровельного ковра; Экофлекс П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна; применяется для устройства верхнего слоя кровельного ковра с защитным слоем и нижних слоев кровельного ковра, для гидроизоляции строительных конструкций. Допускается вместо пылевидной или мелкозернистой посыпки использовать для защиты наплавляемой или обеих сторон полотна от слипания полимерную пленку. Пример условного обозначения материала при заказе: Экофлекс К ТУ 5774-003-17925162-2000 Допускается дополнять условное обозначение материала индексами, характеризующими вид защитных слоев и массу 1 м2 материала. Полотно Экофлекса не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения полимерной пленки. Требования к слипаемости, ровности торцов рулона, величине выступов на торцах рулона, ширине кромки, количеству составных рулонов и полотен к рулоне - по ГОСТ 30547. Непосыпаемая кромка должна быть защищена полимерной пленкой. Линейные размеры полотна в рулоне, площадь, предельные отклонения от номинальных размеров должны соответствовать требованиям, приведенным в нижеследующей таблице.

По согласованию с потребителем допускается изготовление материала других размеров. Качественные показатели Экофлекса должны соответствовать требованиям, приведенным в нижеследующей таблице. Экофлекс должен быть гибким. При испытании на брусе с закруглением радиусом (25,0 ± 0,2) мм при температуре не выше 268 К (минус 5 °С) на лицевой поверхности образца не должно появляться трещин. Экофлекс должен быть водонепроницаемым. При испытании Экофлекса всех марок при давлении не менее 0,001 МПа (0,01 кгс/см2) в течение не менее 72 ч., а Экофлекса П дополнительно при давлении не менее 0,2 МПа (2 кгс/см2) в течение 2 ч на поверхности образца не должно быть признаков проникания воды. Экофлекс должен быть теплостойким. При испытании при температуре не менее 393 К (120 °С) в течение не менее 2 ч на поверхности образца не должно быть сползания посыпки, вздутий и других дефектов вяжущего. Качественные показатели Экофлекса

Полотно Экофлекса должно быть плотно намотано на жесткий или мягкий сердечник, обеспечивающий сохранность рулона при транспортировании и хранении. Длина сердечника должна быть равна ширине полотна Экофлекса или превышать ее не более чем на 10 мм. Вместо сердечника допускается использование одного или нескольких полотен картона, наматываемого вместе с полотном Экофлекса, при этом суммарная длина полотна картона должна быть не менее 1,5 м, а ширина соответствовать ширине Экофлекса с допускаемым отклонением ±5 мм. По согласованию с потребителем допускается намотка рулонов Экофлекса без сердечника и картона. Упаковка рулонов Экофлекса производится полосой бумаги шириной не менее 500 мм или картона шириной не менее 300 мм, края которой должны проклеиваться по всей ширине или двух сторон по всей длине. Допускается применение для упаковки полимерной ленты с липким слоем или других упаковочных материалов, обеспечивающих сохранность продукции при транспортировании и хранении. Допускается размещение рулонов Экофлекса на поддонах, скрепленными упаковочной лентой и упакованными в колпак из полиэтиленовой термоусадочной пленки. Маркировка Экофлекса должна производиться по ГОСТ 30547. На этикетке (штампе) должны быть указаны: - наименование и адрес предприятия-изготовителя или его товарный знак; - наименование материала; - обозначение данных технических условий; - тип защитного слоя лицевой стороны полотна; - вид основы; - масса 1 м2 материала; - размеры рулонов; - номер партии и дата изготовления; - краткая инструкция по применению. По согласованию с потребителем допускается изменение перечня указаний на этикетке. Транспортная маркировка по ГОСТ 14192 с нанесением основных, дополнительных и информационных надписей. Экофлекс имеет следующие показатели пожарной опасности: - группа горючести Г4 по ГОСТ 30244 (сильногорючий); - группа воспламеняемости - В3 по ГОСТ 30402 (легковоспламеняемый); - группа распространения пламени - РП4 по ГОСТ 30444 (ГОСТ Р 51032) (сильнораспространяющий пламя). Каждая партия Экофлекса должна сопровождаться паспортом, в котором должны указывать: - наименование предприятия-изготовителя или его товарный знак; - наименование материала и его условное обозначение; - номер партии и дату изготовления; - количество рулонов и м2 материала; - размеры рулонов; - результаты испытаний или подтверждение о соответствии качества Экофлекса требованиям данных технических условий. Рулоны Экофлекса должны храниться рассортированными по маркам в закрытом помещении или под навесом в вертикальном положении в один ряд по высоте на поддонах или без них на расстоянии не менее 1 м от отопительных приборов. Допускается хранение поддонов с Экофлексом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. Допускается хранение Экофлекса в горизонтальном положении с укладкой не более 6 рулонов по высоте. Допускается кратковременное хранение Экофлекса на открытой площадке. По согласованию с потребителем допускаются другие условия хранения Экофлекса, обеспечивающие его защиту от воздействия влаги и солнца. Транспортирование рулонов Экофлекса следует производить в крытых транспортных средствах в горизонтальном положении не более б рулонов по высоте или в вертикальном положении в один ряд по высоте с укладкой сверх вертикального ряда одного ряда в горизонтальном положении. Допускается транспортирование поддонов с Экофлексом в два ряда по высоте, при этом вес верхних поддонов должен равномерно распределяться на все рулоны нижнего ряда с помощью деревянных щитов или поддонов. По согласованию с потребителем допускаются другие способы транспортирования, обеспечивающие сохранность материала. Изготовитель должен гарантировать соответствие Экофлекса требованиям данных технических условий при соблюдении потребителем условий транспортирования и хранения, приведенных выше. Гарантийный срок хранения Экофлекса 12 месяцев со дня изготовления. По истечении гарантийного срока хранения Экофлекс должен быть проверен на соответствие требованиям данных технических условий. В случае соответствия материал может быть использован по назначению. ТУ 5774-002-13157915-98 Материал рулонный кровельный и гидроизоляционный наплавляемый «Линокром»Данные технические условия распространяются на материал рулонный кровельный и гидроизоляционный наплавляемый «Линокром», предназначенный для устройства кровельного ковра зданий и сооружений и гидроизоляции строительных конструкций во всех климатических районах. Линокром получают путем двустороннего нанесения на стекловолокнистую или полиэфирную основу битумного вяжущего, состоящего из битума, наполнителя и технологических добавок. В качестве защитного слоя используют крупнозернистую, чешуйчатую, пылевидную или мелкозернистую посыпки. В зависимости от вида посыпки и области применения Линокром выпускается двух марок: Линокром К - с крупнозернистой или чешуйчатой посыпкой с лицевой стороны и пылевидной или мелкозернистой посыпкой с наплавляемой стороны полотна; применяется для устройства верхнего слоя кровельного ковра; Линокром П - с пылевидной или мелкозернистой посыпкой с обеих сторон полотна, или с мелкозернистой посыпкой с лицевой стороны и пылевидной посыпкой с нижней стороны полотна; применяется для устройства нижних слоев кровельного коврах, для гидроизоляции строительных конструкций. Допускается вместо пылевидной или мелкозернистой посыпки использовать для защиты нижней или обеих сторон полотна от слипания полимерную пленку. Линокром является биостойким. Пример условного обозначения материала при заказе: Линокром К ТУ 5774-002-13157915-98 Полотно Линокрома не должно иметь трещин, дыр, разрывов, пузырей, складок, отслоения полимерной пленки. Требования к слипаемости, ровности торцов рулона, величине выступов на торцах рулона, ширине кромки, количеству составных рулонов и полотен в рулоне - по ГОСТ 30547. Непосыпаемая кромка должна быть защищена полимерной пленкой. Линейные размеры полотна в рулоне, предельные отклонения от номинальных размеров должны соответствовать требованиям, приведенным в нижеследующей таблице.

По согласованию с потребителем допускается изготовление материала других размеров. Качественные показатели Линокрома должны соответствовать требованиям, приведенным в нижеследующей таблице.