ТРУБЫ СТАЛЬНЫЕ ДЛЯ ТРУБОПРОВОДОВ Технические условия Часть 1 ТРЕБОВАНИЯ К ТРУБАМ КЛАССА А ISO 3183-1:1996

Предисловие Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения» Сведения о стандарте 1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ») и Институтом нефтегазовых и химических технологий Самарского государственного технического университета (СамГТУ) на основе аутентичного перевода международного стандарта, указанного в пункте 4, который выполнен Федеральным государственным унитарным предприятием «Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия» (ФГУП «Стандартинформ») 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны» 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 19 декабря 2007 г. № 381-ст 4 Настоящий стандарт идентичен международному стандарту ИСО 3183-1:1996 «Промышленность нефтяная и газовая. Трубы стальные для трубопроводов. Технические условия поставки. Часть 1. Трубы класса A» (ISO 3183-1: 1996 «Petroleum and natural gas industries - Steel pipes for pipelines - Technical delivery conditions - Part 1: Pipes of requirement class А»). Внесено дополнение в приложение Н для удобства пользования стандартом. Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5). При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении I 5 ВВЕДЕН ВПЕРВЫЕ Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет Содержание Введение При подготовке серии международных стандартов ИСО 3183 Технический комитет был единодушен в желании избежать определения качества трубопроводов, имеющих специфическое применение. Однако комитет признал, что существует несколько основных уровней качества. Во-первых, комитет признал необходимость обеспечить основной уровень качества по стандарту ANSI/API Spec. 5L [1], соответствующий трубам класса А, который рассматривается в ИСО 3183-1. Во-вторых, многие потребители предъявляют дополнительные требования к трубам, которые используют, например, для магистральных трубопроводов. Такие дополнительные требования соответствуют трубам класса В, которые рассматриваются в ИСО 3183-2. В-третьих, имеются некоторые особые требования к применению, которые в свою очередь содержат очень высокие требования к качеству и испытаниям. Такие требования соответствуют классу С и рассматриваются в ИСО 3183-3. Выбор класса требований зависит от многих факторов: характеристик транспортируемой среды, рабочих условий, правил проектирования и любых установленных законом требований, которые должны учитываться. Поэтому настоящий стандарт не дает никаких подробных рекомендаций. Окончательный выбор класса требований на трубы в соответствии с областью применения полностью определяет потребитель. НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Дата введения - 2008-06-01 1 Область примененияНастоящий стандарт определяет технические условия поставки бесшовных и сварных труб из нелегированных и легированных (кроме нержавеющих) сталей, соответствующих по качеству и требованиям к испытаниям уровню класса А. Настоящий стандарт распространяется на трубы для транспортирования и распределения горючих и негорючих сред (включая воду) в нефтяной и газовой промышленности. Настоящий стандарт распространяется на стальные трубы, в т.ч. высокопрочные с резьбой и муфты к ним, высокопрочные и особо высокопрочные с гладкими концами, а также трубы с раструбами. Требования к размерам резьбы и резьбовым калибрам, соглашения о практике измерения, технические условия и сертификация калибров, а также инструменты и методы контроля резьбы приведены в стандарте [2] и применимы к продукции, на которую распространяется настоящий стандарт. Требования к химическому составу сталей групп прочности L175, L210, L245, L290, L320, L360, L390, L415, L450, L485, L555 и промежуточных от L290 и выше для труб, на которые распространяется настоящий стандарт, приведены в таблице 2. Для труб нормального и специального исполнений с гладкими концами, как показано в таблицах 8 и 9, а также для труб с резьбой номинального размера больше 12 (таблица 6) обозначения размера относятся к наружному диаметру. Для всех остальных труб обозначения размеров соответствуют номинальным размерам труб. Если заданы ограничения на размер трубы (или диапазон изменения размера), то они соответствуют наружному диаметру, за исключением тех случаев, когда они являются номинальными. Такие предельные значения и диапазоны наружного диаметра также относятся к соответствующим номинальным размерам (7.6). Примечание - Обратите внимание на определение бесшовной трубы в 3.2.2.1. 2 Нормативные ссылкиВ настоящем стандарте использованы нормативные ссылки на следующие международные стандарты: ИСО 404:1992 Сталь и стальные заготовки. Общие технические условия поставки ИСО 1027:19831) Гамма-дефектоскопические индикаторы качества изображения для неразрушающего контроля. Принципы и идентификация 1) Действует ИСО 19232-1:2004. ИСО 2566-1:1984 Сталь. Таблицы перевода величин относительного удлинения. Часть 1. Сталь углеродистая и низколегированная ИСО 4200:1991 Стальные трубы с гладкими концами, сварные и бесшовные. Общие таблицы размеров и масс на единицу мерной длины ИСО 4948-1:1982 Стали. Классификация. Часть 1. Классификация сталей на легированные и нелегированные по химическому составу ИСО/TR 4949:19892) Наименование стали на основе буквенных символов 2) Действует ИСО/TR 4949:2003. ИСО 6761:1981 Трубы стальные. Разделка концов труб и фитингов под сварку ИСО 6892:19843) Материалы металлические. Испытание на растяжение 3) Действует ИСО 6892:1998. ИСО 6929:1987 Продукты из стали. Определение и классификация ИСО 7500-1:19864) Материалы металлические. Проверка статических одноосных испытательных машин. Часть 1. Машины для испытания на растяжение 4) Действует ИСО 7500-1:2004. ИСО 8491:19865) Материалы металлические. Трубы (отрезки). Испытание на изгиб 5) Действует ИСО 8491:1998. ИСО 8492:19866) Материалы металлические. Трубы. Испытание на сплющивание 6) Действует ИСО 8492:1998. ИСО 10474:1991 Сталь и стальные изделия. Документы о контроле API Bull 5A2-19927) Рекомендуемая методика по резьбовым многокомпонентным смазкам для обсадных, насосно-компрессорных и магистральных труб 7) Действует API RP 5А3:2003/ИСО 13678:2003. API RP 5L3:19968) Проведение испытаний на разрыв падающим грузом труб для магистральных трубопроводов 8) Действует API RP 5L3:2003. API Std 1104-19949) Сварка трубопроводов и оборудование для нее 9) Действует API Std 1104:2005. АСТМ А 2910) Рекомендуемый порядок указания, какие места рисунков следует считать существенными в установленных предельных значениях 10) Действует АСТМ А 29/А 29М-05. АСТМ А 370:198911) Методы испытаний и определения для механических испытаний стальных изделий 11) Действует АСТМ А 370-05. АСТМ А 751:199012) Методы испытаний, порядок их проведения и терминология для химического анализа стальной продукции 12) Действует АСТМ А 751-01. АСТМ Е 4198913) Методы проверки нагрузок испытательных машин 13) Действует АСТМ Е 4-03. АСТМ Е 83:199014) Методы проверки и классификации экстензометров 14) Действует АСТМ Е 83-06. ACM E, часть IX15) Нормы по котлам и сосудам высокого давления 15) Действует ACM E, часть IX-2004. 3 Термины и определения3.1 Общие положенияПрименимо к настоящему стандарту термины и определения по 3.2 должны рассматриваться как дополнительные или отличающиеся от тех, которые даны в ИСО 6929 для стальных изделий. Кроме того, в настоящем стандарте: - термин «изготовитель» (manufacturer) относится к фирме, компании или корпорации, ответственной за маркировку изделий и гарантирующей, что продукция соответствует стандарту. Изготовителем может быть как трубопрокатный завод (pipe mill), так и обработчик (processor), изготовитель муфт и/или резьбы. Изготовитель отвечает за полное соответствие требованиям стандарта; - термин «трубопрокатный завод» относится к фирме, компании или корпорации, которая изготовляет трубу на необходимом оборудовании; -термин «обработчик» относится также к фирме, компании или корпорации, которая использует оборудование, производящее дополнительную обработку труб, изготовленных на трубопрокатном заводе. 3.2 Виды труб и сварки3.2.1 Процесс сварки 3.2.1.1 Без наплавляемого металла a) непрерывная сварка (continuous welding): Процесс формирования шва путем нагревания рулонного проката в печи и механического сжатия сформированных кромок, при этом концы рулонного проката соединяются между собой в стык для обеспечения непрерывной их подачи на сварочный стан. b) электросварка (electric-welding): Процесс формирования шва способом электросопротивления или электроиндукционной сваркой, при котором края свариваемых изделий механически сжаты, а тепло для сварки выделяется за счет сопротивления электрическому току. 3.2.1.2 С наплавляемым металлом (with filler metal) a) электродуговая сварка под флюсом (submerged arc-welding): Процесс сварки, при котором соединение кромок происходит при нагреве их электрической дугой или дугами и металлическим электродом без покрытия. Дуга и расплавленный металл при сварке защищаются слоем гранулированного плавкого материала (флюса). Сжатие не используют, и часть или весь наплавленный металл обеспечивается электродом. b) дуговая сварка металлическим электродом в среде защитного газа (gas metal arc-welding): Процесс сварки, при котором соединение кромок происходит при нагреве их дугой или дугами между непрерывно расходуемым электродом и изделием. Защита осуществляется внешней подачей газа или газовой смеси. Сжатие не используют, и наплавляемый металл подается электродом. 3.2.2 Виды труб 3.2.2.1 бесшовная труба (seamless pipe): Трубное изделие без сварного шва, изготовленное способом горячего деформирования, за которым может следовать холодная обработка для получения требуемой формы, размеров и свойств. Примечание - Литые трубы в настоящем стандарте не рассматриваются. 3.2.2.2 труба с непрерывным сварным швом (continuous welded pipe): Труба с одним непрерывным продольным швом, описанным в 3.2.1.1, перечисление а) (этот вид трубы - труба печной сварки). 3.2.2.3 электросварная труба (electric-welded pipe): Труба с одним продольным швом, изготовленная способом электросварки, описанным в 3.2.1.1, перечисление b). 3.2.2.4 сварная труба с продольным швом, сваренным под флюсом (longitudinal seam submerged arc-welded pipe): Труба с одним продольным швом, изготовленная способом автоматической дуговой сварки под флюсом, который описан в 3.2.1.2, перечисление а). 3.2.2.5 труба, изготовленная способом дуговой сварки в среде защитного газа (gas metal arc-welded pipe): Труба с одним продольным или спиральным швом, изготовленная способом автоматической дуговой сварки в среде защитного газа, описанным в 3.2.1.2, перечисление b). 3.2.2.6 труба, изготовленная комбинированной сваркой в среде защитного газа и под флюсом (combination gas metal arc-and submerged arc-welded pipe): Труба с одним продольным или спиральным швом, изготовленная комбинацией способов сварки, описанных в 3.2.1.2, перечисления а) и b). 3.2.2.7 труба с двумя швами, сваренными под флюсом (double seam submerged-arc welded pipe): Труба с двумя продольными швами, изготовленная способом автоматической дуговой сварки под флюсом, описанным в 3.2.1.2, перечисление а). 3.2.2.8 труба с двумя швами, сваренными в среде защитного газа (double seam gas metal arc-welded pipe): Труба с двумя швами, изготовленная способом дуговой сварки металлическими электродами в среде защитного газа, описанным в 3.2.1.2, перечисление b). 3.2.2.9 труба с двумя швами, сваренными в среде защитного газа и под флюсом (double seam combination gas metal arc-and submerged arc-welded pipe): Труба с двумя продольными швами, изготовленная комбинацией способов сварки, описанных в 3.2.1.2, перечисления а) и b). 3.2.2.10 труба со спиральным швом, полученным дуговой сваркой под флюсом (helical seam submerged arc-welded pipe): Труба со спиральным швом, изготовленная способом автоматической дуговой сварки под флюсом, описанным в 3.2.1.2, перечисление а) (этот тип трубы также известен как спирально-шовная труба). 3.2.3 Типы сварных швов 3.2.3.1 шов, полученный электросваркой (electric weld): Продольный сварной шов, полученный способом электросварки, описанным в 3.2.1.1, перечисление b). 3.2.3.2 шов, полученный дуговой сваркой под флюсом (submerged arc-weld): Продольный или спиральный шов, полученный способом дуговой сварки под флюсом, описанным в 3.2.1.2, перечисление а). 3.2.3.3 шов, полученный дуговой сваркой в среде защитного газа (gas metal arc-weld): Продольный сварной шов, целиком или частично полученный способом непрерывной дуговой сваркой в среде защитного газа, описанным в 3.2.1.2, перечислении b). 3.2.3.4 стыковочный шов рулонного или листового проката (strip/skelp end weld): Шов, соединяющий концы рулонного или листового проката между собой. 3.2.3.5 соединительный шов (jointer weld): Сварной шов, соединяющий два отрезка труб. 3.2.3.6 прихваточный шов (tack weld): Шов, используемый для выравнивания примыкающих кромок перед сваркой заключительным швом. 3.2.4 Несовершенства и дефекты 3.2.4.1 несовершенства (imperfection): Нарушение непрерывности или неоднородность изделия, установленные методами, описанными в настоящем стандарте. 3.2.4.2 дефект (defect): Недостаток, исключающий приемку изделия в соответствии с настоящим стандартом. 4 Обозначения сталиСтали, приведенные в настоящем стандарте, обозначают в соответствии с таблицей 2, эти обозначения отличаются от приведенных в ИCO/TR4949. Примечание - В приложении Н приведены обозначения сталей по разным стандартам в сравнении с настоящим стандартом. 5 Информация, предоставляемая потребителемПри оформлении заказов на трубы для трубопроводов, изготовляемые в соответствии с настоящим стандартом, потребитель должен указать следующее:

Потребитель должен также указать в заказе свои требования относительно следующих условий, которые являются дополнительными:

Следует обратить внимание на следующие условия, которые являются предметом согласования между заинтересованными сторонами:

Эту информацию следует располагать в последовательности, приведенной в следующем примере: Пример Поставка 1500 м нормальных труб с гладкими концами из стали группы прочности L290, наружным диаметром 457,0 мм, толщиной стенки 10,3 мм и номинальной длиной 12 м (таблица 11), с документом о качестве продукции. Обозначение в заказе: 1500 м труба ГОСТ Р ИСО 3183-1-L290-457,0×10,3×12 - с документом о качестве продукции. 6 Производство6.1 Производство трубТрубы, соответствующие требованиям настоящего стандарта, подпадают под действие ограничений, приведенных в таблице 1. Таблица 1 - Производимые трубы

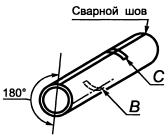

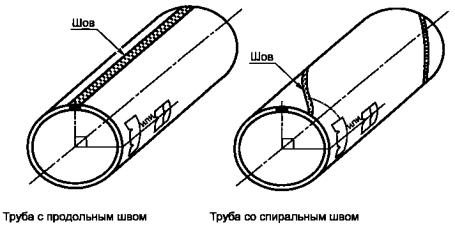

6.1.1 Электросварные трубы из сталей групп прочности выше L290 должны иметь сварной шов и зону термического влияния, которые подвергнуты термообработке в соответствии с режимом нормализации (примечание). За исключением случаев, когда по согласованию между заинтересованными сторонами может быть применена альтернативная термическая обработка или сочетание термической обработки и химического состава. Если такая замена была сделана, то изготовитель должен показать эффективность выбранного способа, используя взаимно согласованную процедуру, которая должна включать испытания на твердость, анализ микроструктуры или механические испытания, но ограничиваться только ими не обязательно. Для труб из сталей групп прочности L290 и ниже сварной шов должен быть также термически обработан или труба должна быть изготовлена таким образом, чтобы не оставался неотпущенный мартенсит. Примечание - В процессе изготовления электросварная труба движется в окружающем воздухе. Нормализация обычно определяется как «охлаждение на воздухе». Поэтому используется фраза «чтобы обеспечить термическую обработку в режиме нормализации». 6.1.2 Труба с продольным швом, изготовленная дуговой сваркой под флюсом: не менее чем по одному проходу должно быть на внутренней и наружной поверхностях трубы. 6.1.3 Труба, изготовленная сочетанием газовой сварки металлическим электродом и дуговой сварки под флюсом: сначала должен быть непрерывный процесс газовой дуговой сварки под флюсом, после чего можно приступить к автоматической дуговой сварке под флюсом, не менее чем по одному проходу должно быть на внутренней и наружной поверхностях трубы. 6.1.4 Труба с двумя продольными швами, изготовленная дуговой сваркой под флюсом: швы должны быть разнесены на 180°. Для каждого шва не менее чем один проход должен быть на внутренней и наружной поверхностях трубы. 6.1.5 Труба с двумя продольными швами, изготовленная дуговой сваркой в среде защитного газа: швы должны быть разнесены на 180°. Для каждого шва не менее чем один проход должен быть на внутренней и наружной поверхностях трубы. 6.1.6 Труба с двумя продольными швами, изготовленная сочетанием дуговой сварки в среде защитного газа и дуговой сварки под флюсом: швы должны быть разнесены на угол 180°. Для каждого шва сначала должен быть непрерывный процесс дуговой сварки в среде защитного газа, после чего можно приступить к автоматической дуговой сварке под флюсом, не менее чем с одним проходом изнутри и одним проходом снаружи. 6.1.7 Прихваточные швы должны быть сварены ручной или полуавтоматической сваркой под слоем флюса, электросваркой, сваркой в среде защитного газа, дуговой сваркой, использующей электроды с низким содержанием водорода. Прихваточные швы должны быть удалены механической обработкой или переплавлены при последующей сварке шва. 6.1.8 Труба со спиральным швом, изготовленная дуговой сваркой под флюсом: не менее чем с одним проходом изнутри и одним проходом снаружи. 6.2 Холодное экспандированиеТруба, соответствующая настоящему стандарту, кроме труб непрерывной сварки, должна быть по технологии производителя неэкспандирована или экспандирована в холодном состоянии, если в заказе покупателя не определено иное. Необходимо применять меры, чтобы защитить шов от контакта с внутренним экспандером в процессе механической раздачи трубы. 6.3 МатериалШирина рулонного или листового проката, используемого для производства спирально-шовных труб, должна быть не менее чем 0,8 наружного диаметра трубы и не более чем 3 наружных диаметра трубы. 6.4 Термическая обработкаПроцесс термической обработки должен выполняться в соответствии с документально оформленной процедурой. Трубы по настоящему стандарту могут поставляться в состоянии проката, нормализации, нормализации и отпуска, со снятием остаточного напряжения или старения; а при группе прочности L290 и выше могут быть закалены и отпущены (раздел 9 для требований, применяемых к маркировке). 6.5 Сварка концов рулонного или листового проката для спирально-шовной трубыСварной шов концов рулонного или листового проката и спиральный шов изготовленной трубы должны пересекаться на расстоянии более 304,8 мм от торца трубы. По согласованию между заинтересованными сторонами сварные швы концов рулонного или листового проката могут выходить на торец трубы, если они разделены со спиральным швом по длине дуги на 152,4 мм. Торцы стыковочных швов концов рулонного или листового проката, если они будут в изготовленной трубе, должны быть соответствующим образом подготовлены к сварке и должны выполняться автоматической дуговой сваркой под слоем флюса, автоматической дуговой сваркой в среде защитного газа или комбинацией этих способов сварки. 6.6 КонтрольИзготовитель должен обеспечить контроль и следовать процедурам обеспечения идентичности плавки и/или партии, пока все необходимые испытания плавки и/или партии не будут выполнены в соответствии со стандартными требованиями. 7 Технические требования7.1 Общие положенияТребования, установленные в настоящем стандарте, применяются при условии, что основные технические требования по отбору и подготовке образцов для испытаний и проведению испытаний, изложенные в 8.5.2 и 8.10, выполнены. Трубы, изготовленные из сталей групп прочности L415 или выше, не могут быть заменены на трубы из сталей групп прочности L360 или ниже без согласия покупателя. 7.2 Химический состав7.2.1 Химический состав сталей труб, соответствующих настоящему стандарту, за исключением труб, изготовленных из сталей группы прочности L555, должен соответствовать требованиям к химическому составу, приведенным в таблице 2, за исключением случаев, когда по согласованию между потребителем и изготовителем содержание углерода может быть выше указанного в таблице 2. Химический состав промежуточных групп прочности (выше, чем L290) должен соответствовать требованиям, согласованным между заинтересованными сторонами, и эти требования должны быть совместимы с данными таблицы 2 для соответствующего вида трубы. Для сталей групп прочности L290 и выше по согласованию с потребителем могут использоваться другие элементы, кроме ниобия, ванадия и титана. Однако необходима осторожность при определении их количества для любого номинального размера и толщины стенки трубы, так как добавление других элементов может изменить свариваемость металла. Таблица 2 - Требования к химическому составу стали по плавочному анализу ковшовой пробы9)

Примечание - Сталь класса II с повышенным содержанием фосфора имеет лучшие характеристики для нарезания резьбы, чем сталь класса I, но может с большим трудом подвергаться изгибу. 7.2.2 Химический состав стали в изделии должен соответствовать требованиям, приведенным в таблице 2, с допустимыми отклонениями, за исключением труб, изготовленных из сталей группы прочности L555, для которых требования к химическому составу полностью определены в таблице 2.

7.3 Механические свойства7.3.1 Критерии приемки Критерии приемки должны соответствовать следующим требованиям: - испытание на растяжение - 8.10.2; - испытание на сплющивание - 8.10.3; - испытание на изгиб - 8.10.4; - испытание образцов на изгиб в направляющих - 8.10.5; - испытание сварного шва на пластичность - 8.10.6; - испытание на вязкость разрушения - 8.10.7; - гидравлическое испытание - 8.10.9. 7.3.2 Требования к прочности на растяжение Механические свойства основного металла труб из стали групп прочности L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 и L555 должны соответствовать нормам, указанным в таблице 3. Механические свойства основного металла труб из сталей промежуточных групп прочности между L290 и L555 должны быть согласованы между заинтересованными сторонами и не противоречить требованиям таблицы 3. Для холодноэкспандированных труб отношение предела текучести металла к пределу прочности при растяжении не должно превышать 0,93. Предел текучести определяется как напряжение при растяжении, необходимое для получения общего удлинения, составляющего 0,5 % расчетной длины образца, измеряемого экстензометром. Таблица 3 - Требования к механическим свойствам основного металла труб при испытании на растяжение

7.3.3 Требования к вязкости разрушения Для сталей группы прочности L555 обязательны следующие требования к энергии ударного разрушения. Таблица 4 - Обязательные SR3 требования к вязкости разрушения

Таблица 5 - Дополнительные SR3B и обязательные SR4 требования к энергии ударного разрушения, основанные на испытаниях образцов по Шарпи и испытаниях на разрыв падающим грузом

Для стали группы прочности ниже L555 потребителем могут быть установлены дополнительные испытания в соответствии с приложением D (SR3, SR4 или любые их комбинации). 7.4 Металлургические требованияДля сталей групп прочности выше L290 нормализация всей трубы не является обязательной, но согласно требованиям 6.1.1 термообработка должна воздействовать на всю зону термического влияния, и это должно быть подтверждено металлографическим анализом поперечного сечения шва. 7.5 Внешний вид, несовершенства и дефекты7.5.1 Для оценки качества изготовления, визуального контроля и устранения дефектов следует применять приложение G. 7.5.2 Пределы отклонений для неразрушающего контроля даны в 8.10.11. 7.6 Размеры, масса и допуски7.6.1 Общие положения, размеры и масса Трубы для трубопровода должны изготовляться наружными диаметрами, толщинами стенок и массами, приведенными в таблицах 6-9, 7.6.2 и 7.6.3 соответственно, или размерами и массами, указанными в ИСО 4200, как определено в заказе на поставку. Таблица 6 - Размеры, масса и испытательное давление нарезных труб для трубопроводов

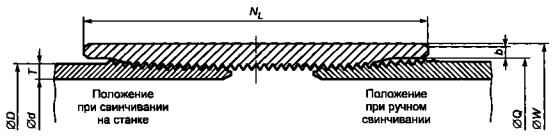

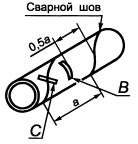

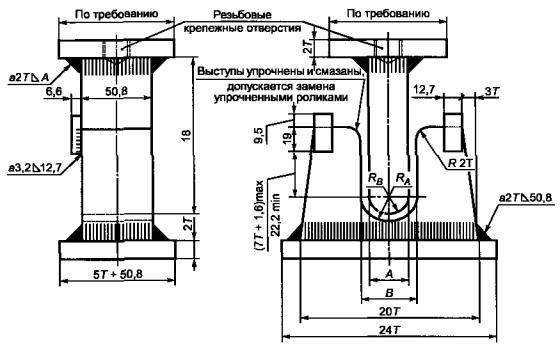

Размеры труб приведены в таблице 6, размеры муфт - в таблице С.1, сведения о резьбе - в [2]. Рисунок 1 - Резьбовое соединение труб Таблица 7 - Высокопрочные трубы для трубопроводов с резьбой: размеры, масса и испытательное давление

Таблица 8 - Трубы с гладкими концами для трубопроводов: размеры1), масса и испытательное давление2)

Таблица 9 - Трубы с гладкими концами для трубопроводов: размеры 1), масса и испытательное давление2) (для заказа по наружному диаметру)

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Продолжение таблицы 9

Окончание таблицы 9

Масса трубы с гладкими концами М должна быть рассчитана по следующей формуле M = (D - T)·T·0,0246615, (1) где М - масса единицы длины, округленная с точностью до 0,01, кг/м; D - наружный номинальный диаметр, округленный с точностью до 0,1 для размеров < 457,0 мм и до 1,0 для размеров ≥ 457,0 мм, мм; Т - номинальная толщина стенки, округленная с точностью до 0,1, мм; Численный коэффициент, учитывающий плотность стали, равен 7,85 кг/дм3. 7.6.2 Диаметр Наружный диаметр должен быть в пределах допусков, указанных в 7.6.8.1 (внутренние диаметры определяются допусками на наружные диаметры и на массу). Трубы из сталей групп прочности L290 и выше с наружными диаметрами, промежуточными по отношению к значениям, которые приведены в таблице 9, могут иметь наружные диаметры 508,0 мм и более по согласованию между заинтересованными сторонами. Такие трубы должны отвечать всем требованиям настоящего стандарта и должны маркироваться с указанием наружного диаметра. Для нарезной трубы наружный диаметр на резьбовых концах должен быть такой, чтобы длина резьбы L4 и число полных ниток резьбы на этой длине находились в пределах размеров и допусков, указанных в [2] (внутренние диаметры определяются допусками на наружные диаметры и массы). 7.6.3 Толщина стенки Толщина стенки в любом месте должна быть в пределах допусков, указанных в 7.6.8.4, за исключением высоты шва, которая не должна быть ограничена плюсовым допуском. Труба с промежуточными значениями толщин стенок по отношению к значениям толщин стенок, указанным в таблицах 8 и 9, допускается по согласованию между заинтересованными сторонами. Такая труба должна соответствовать всем требованиям настоящего стандарта и должна быть маркирована в соответствии с разделом 9 с указанием номинальной толщины стенки для вычисления значения М. 7.6.4 Масса Значения массы, определенные в 8.10.10.3, должны соответствовать номинальным или расчетным значениям массы труб с гладкими концами либо расчетным значениям массы (или приведенным расчетным значением массы) для труб с резьбовыми соединениями в пределах допусков, указанных в 7.6.8.5. Расчетные значения массы должны быть определены по следующей формуле ML = (M·L) + em, (2) где ML - расчетное значение массы трубы длиной L, кг; М - масса трубы с гладкими концами на единицу длины, кг/м; L - длина трубы, включая концы с отделкой, как определено в 7.6.5 и 8.10.10.4, м; еm - увеличение или потеря массы, связанные с отделкой концов, кг, для трубы с гладкими концами еm = 0. 7.6.5 Длина Если между заинтересованными сторонами не оговорено иное, то трубы необходимо изготовлять номинальной длины с допусками на длину, указанными в таблице 11, как это определено в заказе на поставку. 7.6.6 Прямолинейность Трубы из сталей групп прочности L175, L210 и L245 наружным диаметром меньше чем 114,3 мм должны быть прямолинейными. Для всех остальных труб отклонение от прямолинейности не должно превышать 0,2 % их длины. 7.6.7 Соединение отрезков труб Если указано в заказе на поставку, то могут поставляться составные трубы (два отрезка труб, соединенные или сваренные вместе изготовителем в соответствии с требованиями приложения А или другим равноценным способом, по согласованию между заинтересованными сторонами); но ни один из отрезков труб не может быть короче 1520 мм. Плети в настоящем стандарте не рассматриваются. Плети определяются как две (или более) трубы, свариваемые не изготовителем, а другой стороной, а также две или более труб, свариваемые изготовителем в соответствии с требованиями, отличающимися от изложенных в приложении А. 7.6.8 Допуски на размеры и массу 7.6.8.1 Наружный диаметр D Допуски на наружный диаметр должны быть следующие:

Примечание - В случае холодноэкспандированной трубы наружным диаметром более 914,0 мм, когда гидравлические испытания проводят на давление выше стандартного, между изготовителем и потребителем могут быть согласованы другие предельные отклонения. 7.6.8.2 Концы труб Трубы наружным диаметром ≥ 273,1 мм не должны иметь на расстоянии 101,6 мм от торца наружный диаметр менее номинального на 0,40 мм. Должен обеспечиваться проход кольцевого калибра, имеющего отверстие на 1,59 мм больше номинального наружного диаметра трубы. Трубы наружным диаметром от 323,9 до 508,0 мм включительно не должны на расстоянии 101,6 мм от торца иметь наружный диаметр меньше номинального на 0,79 мм, и должен обеспечиваться проход кольцевого калибра, имеющего отверстие на 2,38 мм больше номинального наружного диаметра трубы. Для трубы с наплавленным металлом шва на калибре должна быть прорезь или надрез, чтобы обеспечить его проход над наплавленным валиком сварного шва. По выбору изготовителя, минимальный наружный диаметр труб ≥ 508,0 мм может быть измерен лентой. Для трубы наружным диаметром более 508,0 мм значение наружного диаметра, измеренное лентой на расстоянии 101,6 мм от торца трубы, не должно быть меньше номинального наружного диаметра на 0,79 мм и больше его на 2,38 мм. По согласованию между заинтересованными сторонами вместо допусков на наружный диаметр на концах труб могут применяться допуски на внутренний диаметр. Для сварной экспандированной трубы наружным диаметром более 508,0 мм значения наружных диаметров, измеренные лентой на обоих концах трубы, не должны отличаться больше чем на 2,38 мм. По выбору изготовителя эти измерения могут быть выполнены на внутреннем диаметре. 7.6.8.3 Овальность Для трубы наружным диаметром более 508,0 мм на расстоянии 101,6 мм от торца трубы: - максимальный наружный диаметр не должен превышать номинальный более чем на 1,0 %; - минимальный наружный диаметр не должен быть меньше номинального более чем на 1 % при измерении с помощью калибра-скобы, а также другого устройства, способного измерять фактические минимальные и максимальные диаметры. 7.6.8.4 Толщина стенки Допуски на толщину стенки должны соответствовать приведенным в таблице 10. Таблица 10 - Допуски на толщину стенки

7.6.8.5 Масса Допуски на массу 1 м трубы должны быть:

Минимальная загрузка вагона составляет 18144 кг. Если по согласованию сторон минусовой допуск на толщину стенки меньше чем приведенный выше, то плюсовой допуск должен быть увеличен на значение (в процентах), равное уменьшению минусового допуска, а плюсовой допуск на массу должен быть увеличен на 22,5 % уменьшения минусового допуска на толщину стенки. Допуски на массу применяются к расчетным массам нарезных труб и к номинальным массам труб с гладкими концами. 7.6.8.6 Длина По длине трубы должны поставляться в соответствии с таблицей 11. Таблица 11 - Длины и допуски на длину В метрах

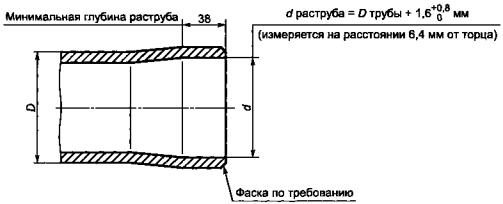

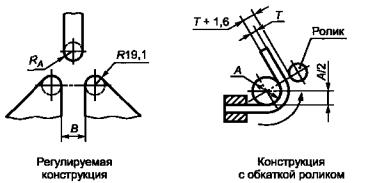

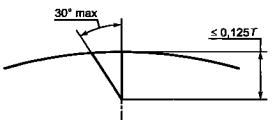

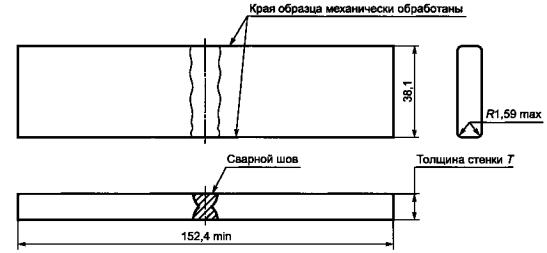

7.6.9 Концы труб и резьбовые протекторы 7.6.9.1 Концы труб. Общие положения Труба должна изготовляться с резьбовыми или гладкими концами, как указано в таблицах 6-9, или с раструбом на одном из концов в соответствии с 7.6.9.4. Высокопрочные трубы должны изготовляться с гладкими концами, за исключением тех случаев, когда в заказе на поставку указано, что трубы должны быть с резьбовыми соединениями. Спиральношовные трубы не могут иметь на концах резьбу. Внутренние и наружные кромки концов труб не должны иметь заусенцев. 7.6.9.2 Резьбовые концы труб Резьбовые концы труб должны соответствовать требованиям [2]. Один конец каждой трубы должен иметь муфту, соответствующую требованиям приложения С, действующего на время изготовления каждой муфты (см. примечание 1 к настоящему подпункту), а другой конец должен снабжаться резьбовым протектором, соответствующим требованиям 7.6.9.6. Муфты должны навинчиваться на трубу вручную с натягом для транспортирования (см. примечания 2, 3 к настоящему подпункту), за исключением тех случаев, когда они должны быть навинчены механически, если это оговорено в заказе на поставку. Резьбовая смазка должна наноситься на всю поверхность резьбы муфты либо резьбы трубы до свинчивания соединения. Если иное не оговорено в заказе потребителя, изготовитель может использовать любую резьбовую смазку, которая отвечает требуемым рабочим характеристикам, сформулированным в API Bull 5A2. На всех открытых резьбах эта смазка может быть заменена консервационной смазкой, отличающейся по цвету. Какая бы смазка ни использовалась, она должна наноситься на чистую поверхность, свободную от влаги и охлаждающей жидкости. Примечание 1 - Если в заказе на поставку не оговорено иное, необязательно, чтобы труба и муфта каждого резьбового соединения изготовлялись в соответствии с одним и тем же изданием стандарта API Spec 5B. Примечание 2 - Ручная посадка муфты должна быть выполнена так, чтобы ее нельзя было отвернуть без помощи трубного ключа. Примечание 3 - Цель навинчивания муфт вручную состоит в том, чтобы облегчить снятие муфт для чистки и осмотра резьбы, а также нанесение новой резьбовой смазки перед укладкой труб. Эта процедура необходима для предотвращения утечек через резьбу, особенно в газопроводах, так как при закреплении муфты на муфтонаверточном станке герметичность соединения не всегда может сохраняться после транспортирования, погрузки, выгрузки и складирования. 7.6.9.3 Гладкие концы Если иное не оговорено в заказе, труба с гладким концом (кроме особо высокопрочных труб) наружным диаметром 60,3 мм или более должна иметь фаску, скошенную под углом 30°-35°, измеренным от линии, перпендикулярной к оси трубы, и с притуплением (1,59 ±0,79) мм. Особо высокопрочная труба с гладкими концами и наружным диаметром 60,3 мм или более должна быть изготовлена с прямыми торцами, если фаска (как указано выше) не определена в заказе на поставку. В бесшовной трубе, где требуется внутренняя механическая обработка, для обеспечения допуска на притупление, угол внутренней фаски, измеренный от продольной оси для разных толщин стенок, должен быть не более значений, указанных ниже: до 10,6 мм - 7,0°; от 10,6 до 14,1 мм - 9,5°; от 14,1 до 16,9 мм - 11,0°; св. 16,9 мм - 14,0°. Для удаления внутренних заусенцев на сварных трубах наружным диаметром более 114,3 мм внутренний угол фаски, измеренный от продольной оси, не должен превышать 7°. Форма торцов труб наружным диаметром менее 60,3 мм должна быть оговорена в заказе на поставку. Торцы труб наружным диаметром 60,3 мм или более должны быть обрезаны под прямым углом с притуплением не более 1,59 мм. Форма торцов труб после окончания обработки должна проверяться на соответствие стандарту не менее трех раз за восьмичасовую рабочую смену. На обоих концах трубы со сваркой наплавлением металла должно быть удалено внутреннее усиление шва на участке длиной около 101,6 мм от торца трубы. Примечание - Потребитель использует подходящий стандарт, рекомендующий угол скоса фаски. 7.6.9.4 Раструбные концы По требованию заказчика трубы толщиной стенки 3,58 мм и менее могут быть изготовлены с одним раструбным концом в соответствии с рисунком 2. Второй конец трубы вставляют в раструб другой трубы. Раструбный конец должен быть проконтролирован визуально для обнаружения дефектов его отделки.

Рисунок 2 - Раструбный конец для соединения труб между собой 7.6.9.5 Гладкие концы для специальных соединений Труба должна быть изготовлена с концами, пригодными для использования ее со специальными соединениями (см. примечание к настоящему подпункту), если это указано в заказе на поставку. Такая труба не должна иметь вмятин, выступов или следов валков на участке длиной 203 мм от торца трубы для изготовления соединения. Примечание - Примеры имеющейся на рынке соответствующей продукции - Dresser and Victaulic. Эта информация дается для удобства пользователей настоящего стандарта и не является поддержкой этого оборудования со стороны ИСО. 7.6.9.6 Резьбовые протекторы На трубах номинальными размерами менее 2 протекторы резьбы должны быть изготовлены из подходящего материала: металла, стекловолокна или пластика. На трубах номинальным размером 2 и более протекторы резьбы должны иметь такую конструкцию, материал и механическую прочность, чтобы защитить резьбу и торец трубы от повреждения при обычном обслуживании и транспортировании. Протекторы должны закрывать всю длину резьбы на трубе и исключать попадание воды и грязи в резьбу при транспортировании и хранении. Обычный период хранения должен быть примерно равен одному году. Форма резьбы в протекторах должна быть такой, чтобы не повредить трубную резьбу. Материал протектора не должен содержать составы, способные вызвать коррозию или сцепление протектора с резьбой, и должен быть работоспособен при температурах эксплуатации от минус 46°С до плюс 66°С. 8 Испытания и контроль8.1 Типы документов по контролю и испытаниям8.1.1 Общие положения Изготовитель по запросу потребителя обязан выдать документ, удостоверяющий производство материала, отбор образцов, которые были проверены и испытаны в соответствии с настоящим стандартом, и соответствие образцов его требованиям. Если необходима дополнительная информация, включающая результаты механических испытаний, то в заказе на поставку должно быть включено дополнительное требование SR6 (приложение D) либо один из документов экспертизы по ИСО 10474. 8.1.2 Протоколы химического анализа По запросу потребителя ему должны предоставляться результаты всех проведенных химических анализов. Если потребителем устанавливаются дополнительные требования SR6 приложения D, то изготовитель должен предоставить протокол, содержащий результаты всех химических анализов, требуемых стандартом. Изготовитель вместо предоставления протокола испытаний для группы прочности стали L175 может подтвердить, что поставленная труба была произведена в соответствии с требованием к химическому составу и подвергнута испытаниям, установленным настоящим стандартом. 8.2 Контроль продукции потребителемО контроле продукции потребителем - см. приложение F. 8.3 Сохранение документовВиды испытаний и контроля, результаты которых требуется сохранять, приведены в таблице 12. Документы должны сохраняться изготовителем и должны быть доступны потребителю в течение трех лет после даты закупки. Таблица 12 - Сохранение документов

8.4 Контроль химического состава8.4.1 Элементы химического анализа состава стали Затребованные результаты каждого анализа должны, как минимум, включать определение содержания углерода, марганца, фосфора, серы и кремния, ниобия, ванадия, титана или их сочетание, если они добавлялись при производстве стали, а также иных легирующих элементов, добавляемых при производстве стали для любых целей, кроме раскисления. 8.4.2 Анализ плавки стали Изготовитель стали обязан проводить анализ каждой плавки, используемой при изготовлении труб, указанных в заказе на поставку. Такой анализ должен соответствовать требованиям 7.2.1. 8.4.3 Анализ продукции 8.4.3.1 Отбор проб В соответствии с настоящим стандартом изготовитель обязан проводить анализ двух проб для каждой плавки стали, используемой для производства труб. 8.4.3.2 Методы отбора проб Бесшовная труба По выбору изготовителя пробы для анализа продукции должны отбираться от образцов, предназначенных для испытаний на растяжение, либо от готовой трубы. Сварная труба По выбору изготовителя образцы для анализа продукции должны отбираться от готовой трубы или рулонного и листового проката, от которых взяты образцы для испытания на растяжение или на сплющивание. Отбор образцов должен осуществляться под углом не менее 90° относительно продольного шва трубы. Для спиральношовных труб место отбора образца должно быть в зоне, расположенной на расстоянии, равном 1/4 расстояния между смежными витками относительно любого шва. Для трубы, изготовленной из рулонного или листового проката, анализ продукции может проводиться поставщиком рулонного или листового проката при условии, что он выполняется в соответствии с требованиями к периодичности, установленными настоящим стандартом. 8.5 Контроль механических и технологических характеристикДля двухшовных сварных труб все испытания сварных швов должны быть выполнены после формовки и сварки. 8.5.1 Периодичность испытаний 8.5.1.1 Испытание на растяжение Испытания на растяжение должны проводиться с периодичностью, указанной в таблице 13. Таблица 13 - Периодичность испытания на растяжение

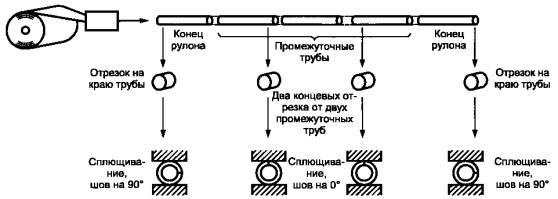

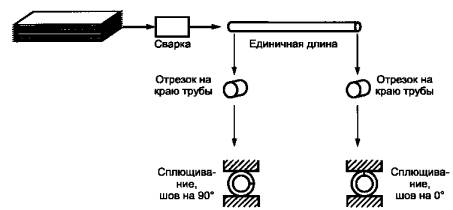

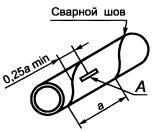

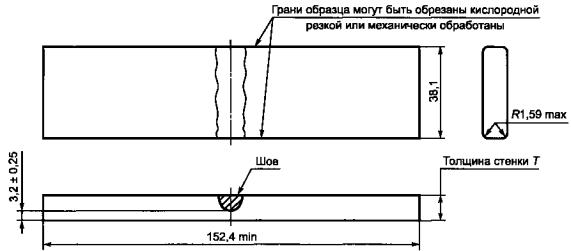

Необходимо проводить одно контрольное испытание плавки, и протокол этого испытания должен предоставляться потребителю, кроме группы прочности L175. Для сварных труб с продольным швом такие испытания на растяжение должны проводиться с использованием образцов, взятых от рулонного или листового проката или готовой трубы по выбору изготовителя. 8.5.1.2 Испытание на сплющивание электросварных труб и труб печной сварки (см. также рисунок 3) a) Электросварная труба из стали группы прочности выше L175, неэкспандированная, «бесконечной» длины: 1) один образец от каждого конца рулонного проката (два на рулон) и два образца от двух разных промежуточных труб; 2) если при изготовлении «бесконечной трубы» происходит остановка сварки, то испытание на сплющивание со швом, расположенным под углом 90° к оси приложения нагрузки, выполняется на образцах, вырезанных по обе стороны от места остановки процесса сварки или на образцах промежуточных труб. b) Электросварная труба из стали группы прочности выше L175, неэкспандированная, конечной длины: один образец от каждого конца (два на трубу). c) Сварная труба из стали группы прочности L175 наружным диаметром 73,0 мм и более: одно испытание образца от одной трубы партии массой 50 т или части этой партии. d) Электросварная труба из стали группы прочности выше L175, холодноэкспандированная: одно испытание патрубка длиной не менее 101,6 мм из партии 100 труб или менее каждого размера.

Электросварные трубы группы прочности выше L175, неэкспандированные, «бесконечной» длины

Электросварные трубы группы прочности выше L175, неэкспандированные, единичной длины

Электросварные холодноэкспандированные трубы группы прочности выше L175 Рисунок 3 - Порядок отбора образцов для испытаний на сплющивание (8.5.1.2, 8.5.2.2). 8.5.1.3 Испытание на изгиб Испытания на изгиб проводят на сварных трубах из стали группы прочности L175 номинальным размером не менее 2 с частотой: - одно испытание на 25 т или часть этой партии при номинальном размере не менее 11/2; - одно испытание на 50 т или часть этой партии при номинальном размере 2. 8.5.1.4 Проведение испытаний на швах, полученных дуговой сваркой под флюсом и в среде защитного газа Трубы со швами, изготовленными дуговой сваркой под флюсом и в среде защитного газа, подвергают испытанию на загиб с оправкой. Два испытательных образца изготовляются из спирального или каждого продольного шва одной трубы из каждых 50 труб или меньшего количества труб для каждого сочетания наружного диаметра, толщины стенки и группы прочности; а также из стыковых швов концов рулонного проката по одному из каждых 50 труб или меньшего количества труб для каждого сочетания наружного диаметра, толщины стенки и группы прочности готовой спиральношовной трубы, имеющей стыковой шов концов рулонного проката. 8.5.1.5 Испытания сварного шва на пластичность Для электросварных труб проводят одно испытание на одной трубе от партии, размер которой приведен в таблице 14. Таблица 14 - Размер партии электросварных труб

Для трубы «бесконечной» длины размер партии определяется по числу отрезанных труб. Испытанием шва на пластичность также может служить одно из испытаний на сплющивание по 8.5.1.2 при соответствии установленному числу образцов на сплющивание. 8.5.1.6 Испытания на ударный изгиб (размер партии - см. SR3 и SR4, приложение D) 8.5.1.6.1 Для труб из стали группы прочности L555 должны отбираться три образца для одного испытания: - от одной трубы каждой плавки - для определения области вязкого разрушения; - от каждой партии - для определения поглощенной энергии. 8.5.1.6.2 Для труб из стали группы прочности L555 по три образца необходимо отбирать от одной трубы каждой плавки заказа для испытания на разрыв падающим грузом, проводимого для сварных труб всех диаметров. 8.5.1.7 Металлографические испытания Испытания проводят не менее одного раза за смену или чаще, если изменяется группа прочности стали, диаметр, толщина стенки трубы или происходят существенные отклонения от условий термической обработки для групп прочности, указанных в 7.4. 8.5.2 Местоположение и ориентация образцов для проведения механических и технологических испытаний 8.5.2.1 Испытание на растяжение Ориентация образцов для испытаний на растяжение показана на рисунке 4. По выбору изготовителя для прямошовной сварной трубы продольные образцы могут отбираться из рулонного проката параллельно направлению прокатки и приблизительно посередине между кромкой и центром. Образцы для испытаний швов на растяжение должны быть вырезаны под углом 90° к линии сварки со швом в середине, как показано на рисунке 4.

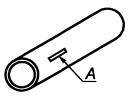

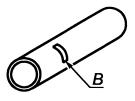

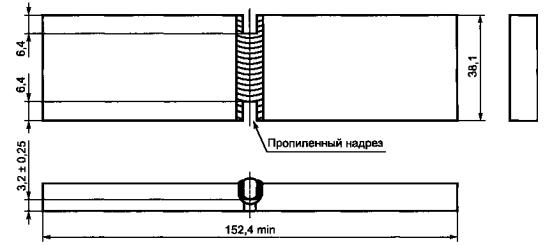

А - продольный образец (для бесшовной трубы в любом месте по окружности); В - поперечный образец (для бесшовной трубы в любом месте по окружности). Для двухшовной трубы образец должен отбираться посередине между швами; С - поперечный образец для сварного шва Рисунок 4 - Ориентация образцов для испытания на растяжение 8.5.2.2 Испытание на сплющивание (см. также рисунок 3) - Электросварная труба из сталей группы прочности выше L175, неэкспандированная, «единичной» длины: образец, вырезанный из конца трубы в месте окончания рулона и с расположением шва при сплющивании под углом 90° к оси нагрузки, образец, вырезанный из промежуточной трубы и с расположением шва при сплющивании под углом 0° к оси нагрузки. - Электросварная труба из сталей группы прочности выше L175, неэкспандированная: образцы, вырезанные из конца трубы, 50 % которых должны быть сплющены с расположением шва под углом 0° и 50 % с расположением шва под углом 90° к оси нагрузки. - Холодноэкспандированные электросварные трубы сталей групп прочности выше L175 и все другие сварные трубы сталей групп прочности L175, наружным диаметром более 73 мм: образцы сплющиваются с расположением шва под углом 90° к оси нагрузки. Примечание - По согласованию между заинтересованными сторонами, испытания на сплющивание шва при ориентации шва под углом 0° к оси нагрузки могут проводиться с ориентацией под углом 180° и вместо 90° с ориентацией в 270°. 8.5.2.3 Испытание на изгиб Для испытаний на изгиб необходимо отбирать образец полного поперечного сечения соответствующей длины. 8.5.2.4 Проведение испытаний на швах, полученных дуговой сваркой под флюсом и в среде защитного газа Для испытания на изгиб в направляющих необходимо отбирать по одному выпрямленному образцу с наружной и внутренней сторон шва в соответствии с рисунком 5; образцы берутся от спирального или продольного шва и не должны содержать ремонтной сварки.

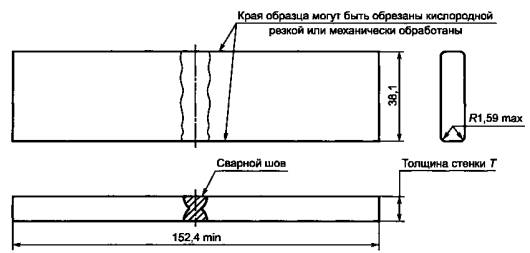

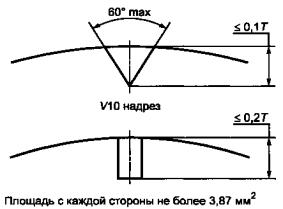

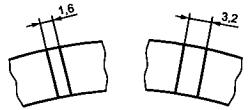

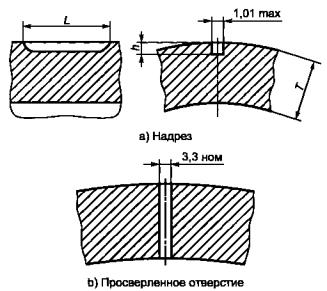

Усиление удаляется с обеих сторон образца Образцы с уменьшением толщины стенки Допустимо для толщин стенки более 19,1 мм

Примечание - Для испытания образцов с уменьшенной толщиной стенки используют устройство, предназначенное для испытания образцов толщиной стенки 19,1 мм. Рисунок 5 - Образец для испытания на изгиб с оправкой 8.5.2.5 Испытание шва на пластичность Для испытаний шва на пластичность необходимо использовать образец полного сечения минимальной длины 50,8 мм. 8.5.2.6 Испытание на ударный изгиб и испытание на разрыв падающим грузом (DWT) Образцы должны ориентироваться по окружности под углом 90° к линии шва с надрезом по толщине стенки трубы в соответствии с рисунком D.2 приложения D. Для труб наружным диаметром ≤ 168,3 мм должны использоваться продольные образцы. 8.5.2.7 Металлографические испытания Образец для испытания необходимо отбирать от поперечного сечения шва. 8.6 Гидравлические испытанияКаждая труба должна выдерживать без потери герметичности гидравлическое испытание под давлением в течение времени выдержки, указанного в 8.10.9. 8.7 Контроль размеров и массы8.7.1 Выполнение требований к размерам и массе должно быть обеспечено соответствующими методами, приведенными в 8.10.10. 8.7.2 Измерения наружного диаметра трубы необходимо проводить в случайном порядке, но не реже одного раза в четыре часа. 8.7.3 Каждая труба должна проверяться на соответствие допускам по толщине стенки. 8.7.4 Трубы наружным диаметром менее 114,3 мм из сталей групп прочности L175, L210 и L245 должны быть достаточно прямыми (визуально прямыми). Все другие трубы должны проверяться на соответствие требованиям, предъявляемым к прямолинейности в случайном порядке (выборочно). 8.8 Визуальный контрольВсе трубы должны проходить визуальный контроль (приложение G). 8.9 Неразрушающий контрольКроме труб из сталей группы прочности L175, сварные швы труб наружным диаметром 60,3 мм и более должны проверяться по всей длине (100 %) в соответствии с методами, установленными в 8.10.11.1. Кроме того, необходимо проверять стыковые швы концов рулонов на трубах со спиральным швом. Расположение оборудования на производственных площадях выполняется по усмотрению изготовителя. Бесшовные трубы должны быть подвергнуты неразрушающему контролю в соответствии с SR2 приложения D по согласованию между заинтересованными сторонами и если это определено в заказе на поставку. По согласованию между заинтересованными сторонами и если это определено в заказе, электросварные швы труб должны подвергаться неразрушающему контролю в соответствии с SR7 приложения D. 8.10 Методы испытаний и результатыЕсли испытательное оборудование, поверка которого требуется в соответствии с настоящим стандартом, подвергается воздействию таких необычных или тяжелых условий, что его точность может быть поставлена под сомнение, то перед его дальнейшем использованием необходимо провести повторную поверку. 8.10.1 Химический анализ Методы и практика выполнения химического анализа должны соответствовать требованиям АСТМ А 751. Результаты химического анализа должны соответствовать требованиям 7.2. 8.10.2 Испытание на растяжение 8.10.2.1 Общие положения Процедура испытания должна соответствовать требованиям ИСО 6892 или приложения А2 к АСТМ А 370. Результаты испытаний на растяжение должны отвечать требованиям для сталей соответствующих групп прочности, указанных в таблице 3. 8.10.2.1.1 Средства измерений машин для испытания на растяжение должны проходить поверку не реже чем один раз в 15 месяцев в соответствии с процедурами, установленными в АСТМ Е 4. Если предел текучести определяют экстензометрами, то они также должны проходить поверку не реже чем один раз в 15 месяцев в соответствии с процедурами, установленными в стандарте АСТМ Е 83. 8.10.2.1.2 Все испытания на растяжение, кроме испытаний поперечных сварных швов и колец, должны включать определение предела текучести для общего удлинения на 0,5 % (σТ0,5), предела прочности (σв) и удлинения в процентах после разрыва (σ) и должны проводиться при комнатной температуре. Удлинение в процентах после разрыва должно приводиться со ссылкой на измерительную базу в Скорость деформации должна соответствовать требованиям ИСО 6892. Для определения удлинения в протоколе необходимо указать номинальную ширину испытательного образца, если используют продольные образцы, диаметр и базовую длину, если используют круглые образцы, или место вырезки, если используют образцы полного сечения. Для труб из стали группы прочности L175 изготовитель может подтвердить, что поставленный материал был проверен и отвечает механическим требованиям, предъявляемым к группе прочности L175. Горячая правка, искусственное старение или термическая обработка образцов для испытания на растяжение не допускаются. 8.10.2.1.3 По выбору изготовителя, образец может быть либо полным сечением трубы, либо плоским или цилиндрическим, как описано ниже. Тип, размеры и ориентация образцов должны указываться в отчете. Если для испытаний используют подходящие захваты, пригодные для образцов с изогнутым профилем, или, если концы образцов подвергаются механической обработке для уменьшения кривизны в области захвата, то продольные образцы должны иметь ширину приблизительно 38,1 мм в измерительной базе либо они должны иметь: - ширину приблизительно 19,0 мм - для труб наружным диаметром менее 101,6 мм; - ширину приблизительно 25,4 мм - для труб наружным диаметром от 101,6 до 219,1 мм; - ширину приблизительно 38,1 мм - для труб наружным диаметром 219,1 мм и более. При отсутствии захватов с изогнутыми профилями концы образцов могут быть сплющены без нагревания. 8.10.2.2 Испытание продольных образцов на растяжение По выбору изготовителя для испытания на растяжение можно использовать продольные образцы полного сечения или образцы рулонного или листового проката, для труб толщиной стенки больше 19,1 мм - цилиндрические образцы диаметром 12,7 мм. Образцы рулонного или листового проката должны испытываться без предварительной правки. 8.10.2.3 Испытание поперечных образцов на растяжение Свойства материала в поперечном направлении должны определяться по выбору изготовителя одним из следующих методов. a) Значения предела текучести, предела прочности при растяжении и относительного удлинения должны определяться либо на отрихтованном прямоугольном образце, либо на цилиндрическом образце диаметром 12,7 или 8,9 мм. b) Предел текучести должен определяться гидравлическим испытанием кольца на раздачу в соответствии с АСТМ А 370. Значения предела прочности при растяжении и удлинении должны определяться на прямоугольном отрихтованном образце. Для всех партий одной позиции заказа должен использоваться один и тот же метод испытания. Все поперечные образцы для испытания на растяжение должны соответствовать образцам, рассматриваемым в ИСО 6892 или в приложении А2 к АСТМ А 370. Все образцы должны представлять полную толщину стенки трубы, из которой они были вырезаны, кроме цилиндрических образцов. Поперечные цилиндрические образцы должны изготовляться без правки. Если позволяет размер трубы, то диаметр таких образцов должен составлять 12,7 мм, а для других размеров труб - 8,9 мм. Для труб, размеры которых слишком малы, чтобы получить образец диаметром 8,9 мм, цилиндрические образцы для испытаний на растяжение не применяют. 8.10.2.4 Испытание сварных швов на растяжение Свойства сварного шва при растяжении должны быть определены на выровненном прямоугольном образце с полной толщиной стенки трубы. По выбору изготовителя усиление шва может быть удалено. Испытание шва на растяжение исключает определение предела текучести и удлинения. Выпрямление поперечных образцов и образцов со сварным швом должно быть выполнено при комнатной температуре. 8.10.3 Испытание на сплющивание Испытание на сплющивание должно проводиться согласно 8.5.2.2 в соответствии с ИСО 8492. Критерии приемлемости должны быть следующие: - Электросварная труба из сталей группы прочности выше, чем L175. Для всех труб с отношением диаметра к толщине стенки (D/T), равным 10 или менее, при сплющивании до 2/3 исходного наружного диаметра не должно происходить раскрытие сварного шва. Для трубы с отношением диаметра к толщине стенки (D/T) более 10 - при продолжении сплющивания до 1/3 исходного наружного диаметра не должно образовываться трещин или разрывов, кроме как в сварном шве. Для всех отношений диаметра к толщине стенки (D/T) - при продолжении сплющивания до соприкосновения противоположных стенок трубы не должно наблюдаться расслоения или разрушения металла. - Сварная труба из сталей группы прочности L175. При сплющивании до 3/4 исходного наружного диаметра не должно быть трещин в шве, при продолжении сплющивания до 60 % исходного наружного диаметра не должны образовываться трещины или разрушения, кроме как в сварном шве. 8.10.4 Испытание на изгиб Испытание на изгиб должно проводиться в соответствии с ИСО 8491. Полноразмерный образец соответствующей длины должен быть согнут в холодном состоянии на угол 90° вокруг оправки диаметром не более двенадцати наружных диаметров испытуемой трубы. При этом шов должен находиться под углом 45° от точки контакта образца с оправкой. Ни в одной из частей трубы не должно появляться трещин и раскрытия сварного шва. Примечание - Для механического испытания швов электросварных труб номинального размера 2 и более понятие «шов» распространяется на расстояние 12,7 мм с каждой стороны линии сплавления. Для труб меньше номинального размера 2 понятие «шов» распространяется на расстояние 6,35 мм с каждой стороны линии сплавления. 8.10.5 Проведение испытаний на швах, полученных способом дуговой сварки под флюсом и в среде защитного газа Образцы для испытаний на изгиб в направляющих, соответствующие рисунку 5, должны быть согнуты приблизительно на угол 180° в оправке, как показано на рисунке 6. Для любого сочетания наружного диаметра, толщины стенки и группы прочности стали максимальное значение диаметра оправки А может быть рассчитано по формуле, приведенной на рисунке 6. Изготовитель, по своему усмотрению, должен использовать оправку такого диаметра или меньшего. Однако для сведения к минимуму количества требуемых оправок для труб наружным диаметром 323,9 мм и более были выбраны стандартные значения параметра А. Эти значения перечислены в приложении Е для каждого диаметра, толщины стенки и группы прочности стали. Для промежуточных групп прочности сталей или толщин стенок необходимо использовать меньшее из ближайших стандартных значение размера А. Если размер А превышает 228,6 мм, то длина образца, соприкасающегося с пуансоном, не должна превышать 228,6 мм. Для труб толщинами стенки более 19,1 мм по выбору изготовителя можно использовать образец с более тонкой стенкой, как показано на рисунке 5. Образцы с более тонкими стенками должны испытываться на оправке с размером А, рассчитанным для трубы толщиной стенки 19,1 мм, соответствующих размеров и группы прочности стали. Образец: a) не должен разрушаться полностью; b) в металле сварного шва не должно появляться никаких трещин или разломов длиной более 3,18 мм, независимо от глубины; c) в основном металле в зоне термического влияния или на линии сплавления длиной более 3,18 мм и глубиной более 12,5 % толщины стенки не должно появляться никаких трещин или разломов, за исключением трещин, появляющихся на краях образца, длина которых менее 6,35 мм и которые не должны стать причиной отбраковки на основании перечисления b) или c), независимо от глубины.

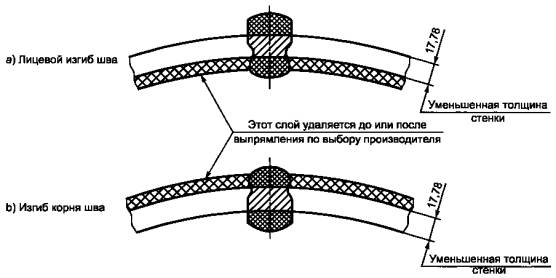

Альтернативные варианты

RA = 0,5; В = А + 2Т + 3,2; RB = 0,5В

где 1,15 - коэффициент перегрузки; D - номинальный наружный диаметр, мм; T - номинальная толщина стенки, мм; е - деформация. Номинальные значения е:

Рисунок 6 - Устройство для испытания на изгиб с оправкой 8.10.6 Испытания сварного шва на пластичность Образцы должны сплющиваться при комнатной температуре между параллельными плитами. Сварной шов должен располагаться под углом 90° к направлению прилагаемой силы (т. е. в зоне максимального изгиба). На наружной поверхности образца на шве или в основном металле в любом направлении не должны образовываться трещины или разрывы длиной более 3,18 мм до тех пор, пока расстояние между плитами меньше значения Н, рассчитанного по формулам 3 или 4: а) группы прочности стали ниже, чем L360

б) группы прочности стали L360 и выше

где Н - расстояние между плитами, мм; T - номинальная толщина стенки трубы, мм; D - номинальный наружный диаметр трубы, мм. Трещины, образовавшиеся на краях образца, длиной менее 6,35 мм не должны являться причиной для отбраковки. 8.10.7 Испытание на вязкость разрушения Для стали группы прочности L555 обязательные испытания на ударный изгиб должны проводиться при температуре 0°С в соответствии с АСТМ А 370. Для испытаний необходимо использовать три образца Шарпи размером 10×10 мм каждый с V-образным надрезом, если это возможно для данного диаметра трубы и толщины стенки. В противном случае толщина образца должна соответствовать уровням требуемой энергии, уменьшенной пропорционально уменьшению толщины. При испытаниях на разрыв падающим грузом процедура испытаний и характеристики образца должны соответствовать API RP 5L3. Результаты испытаний должны соответствовать требованиям, приведенным в 7.3.3. В случае сталей группы прочности ниже L555, если это определено в заказе на поставку, изготовитель должен провести испытания на ударный изгиб в соответствии с SR3 или SR4 приложения D или с любыми их сочетаниями, как указано покупателем. Температуру испытаний по SR3 и SR4, а также величину энергии, необходимую для испытания на ударный изгиб образцов Шарпи с V-образным надрезом, в соответствии с SR3B приложения D должен выбирать покупатель. 8.10.8 Дефектный образец для механических испытаний При проведении механических испытаний по 8.5 любой образец, в котором обнаружены дефекты изготовления или материала, не имеющие отношения к целям конкретных механических испытаний, независимо от того, было ли это обнаружено до или после испытаний, образец может быть удален и заменен другим образцом от той же трубы. 8.10.9 Гидравлические испытания 8.10.9.1 Условия проведения испытаний Испытательные давления для бесшовных труб всех размеров и для сварных труб наружным диаметром менее 508,0 мм должны выдерживаться не менее 5 с. Испытательные давления для сварных труб наружным диаметром 508,0 мм и более должны выдерживаться не менее 10 с. Для труб с резьбовыми соединениями испытания должны проводиться с муфтами, навернутыми на станке, если это установлено в заказе на поставку. За исключением того, что трубы наружным диаметром больше 323,9 мм могут испытываться как трубы с гладкими концами. Для труб с нарезанными резьбами и муфтами, затянутыми вручную, гидравлические испытания должны проводиться до нарезки резьбы на трубах с гладкими концами или на трубах с резьбовыми концами, если заинтересованными сторонами не оговорено иное. 8.10.9.2 Контроль гидравлических испытаний Для того чтобы убедиться, что каждая труба испытана при требуемом давлении, каждый испытательный стенд, за исключением тех, на которых испытываются трубы, сваренные непрерывным швом, должен быть оборудован регистрирующим измерительным прибором, записывающим испытательное давление и продолжительность его воздействия на каждую трубу, либо автоматическим или блокирующим устройством, чтобы труба не могла быть классифицирована, как подвергшаяся испытанию до тех пор, пока не будут выполнены требования испытаний (давление и время его действия). Такие записи или диаграммы испытаний должны быть доступны для контроля инспекторами покупателя, если покупатель представлен на предприятии в таком качестве. Манометр для измерения испытательного давления должен поверяться грузопоршневым манометром или аналогичным средством измерения не реже чем один раз в четыре месяца. Результаты поверки должны сохраняться в соответствии с 8.3. 8.10.9.3 Испытательные давления Минимальные испытательные давления должны соответствовать стандартным испытательным давлениям, приведенным в таблицах 6-9, или альтернативным давлениям - см. сноску 4) в таблице 9 либо промежуточным или более высоким давлениям по выбору изготовителя, если они специально не ограничены покупателем, либо более высоким давлениям по согласованию между заинтересованными сторонами. Минимальные испытательные давления, не перечисленные для групп прочности стали, для наружных диаметров и толщин стенок, необходимо рассчитывать по формуле (5), приводимой ниже. Если толщина стенки, не включенная в перечень, является промежуточной, то испытательное давление для такой стенки должно быть равно испытательному давлению, установленному для следующей более толстой стенки. Если значения расчетного давления не точно кратны 100 кПа, то их необходимо округлить до ближайшего значения, кратного 100 кПа. где р - давление при гидравлическом испытании на герметичность, кПа; S - окружное напряжение (процент от минимального предела текучести для разных размеров приведен в таблице 15), кПа; Т - номинальная толщина стенки трубы, мм; D - номинальный наружный диаметр трубы, мм. Таблица 15 - Процент для расчета величины окружного напряжения

Если в заказе на поставку указано, что при гидравлических испытаниях окружные напряжения будут составлять более 90 % установленного минимального предела текучести, и если в заказе на поставку установлено дополнительное требование SR5 в соответствии с приложением D, то испытательное давление должно соответствовать этому требованию. Примечание 1 - Приведенные здесь значения гидравлического испытательного давления предназначены для экспертизы и не должны рассматриваться как основа для проектирования, а также необязательно напрямую связаны с рабочим давлением. Примечание 2 - Если испытательное давление, рассчитанное по формуле (5), превышает 90 % заданного минимального предела текучести, то следует учитывать силы осевого подпора концов, создающие сжимающее продольное напряжение. 8.10.9.4 Дополнительные гидравлические испытания Для сталей групп прочности L290 и выше изготовитель по согласованию между заинтересованными сторонами должен проводить дополнительные испытания внутренним давлением с использованием одного или нескольких методов. Для расчета напряжений во всех дополнительных гидравлических испытаниях необходимо использовать формулу (5), приведенную в 8.10.9.3. Условия проведения испытаний должны согласовываться. Такие испытания включают: a) Гидравлические разрушающие испытания, в которых минимальная длина образца равна десятикратному наружному диаметру трубы, но не должна превышать 12,2 м. b) Испытания с разрушением полноразмерного образца, проводимые методом гидростатического давления столба воды. c) Гидравлические испытания для определения предела текучести в поперечном направлении с использованием точных средств измерения деформации. Примечание - Подходящими измерительными приборами являются расширительный кольцевой калибр с роликовой цепью, средство измерения деформаций «SR-4» (наименование марки) или другие подходящие средства измерения той же точности. 8.10.10 Размеры, масса и длина Точность всех средств измерения, за исключением резьбового калибра-кольца и калибра-пробки, используемых для приемки/отбраковки, должна проверяться не реже одного раза за рабочую смену. Поверка точности линеек, рулеток и других нерегулируемых измерительных приспособлений должна рассматриваться как визуальная проверка четкости маркировок и общего износа фиксированных эталонных точек. Процедура поверки этих средств измерения должна быть документально оформлена. Регулируемые и нерегулируемые обозначения, используемые изготовителем, также должны документально оформляться. Если средство измерения, поверка которого требуется настоящим стандартом, подвергается воздействию таких необычных или суровых условий, что его точность может быть поставлена под сомнение, то перед последующим использованием этого оборудования необходимо провести повторную поверку. 8.10.10.1 Наружный диаметр Для труб наружным диаметром 114,3 мм и более измерения наружного диаметра трубы необходимо проводить на предприятии с помощью мерительной ленты или калибра-скобы, а для труб наружным диаметром менее 114,3 мм могут быть использованы рулетка, калибр-скоба или микрометр. Методы измерений концов трубы и овальности определяются в соответствии с допусками в 7.6.8.2 и 7.6.8.3. 8.10.10.2 Толщины стенок Измерения толщин стенок должны проводиться механическим толщиномером или соответствующим измерительным прибором для неразрушающего контроля соответствующего класса точности. В спорных случаях предпочтение отдается механическому толщиномеру. Механический толщиномер должен иметь круглые контактные наконечники диаметром 6,35 мм. Конец наконечника, контактирующий с внутренней поверхностью трубы, должен быть закруглен до максимального радиуса 38,10 мм для труб наружным диаметром 168,3 мм и более или до максимального радиуса, равного d/4, для труб наружным диаметром менее 168,3 мм, с минимальным радиусом 3,2 мм. Конец наконечника, контактирующего с наружной поверхностью трубы, должен быть либо плоским, либо закругленным до радиуса не менее 38,10 мм. 8.10.10.3 Масса Каждая труба наружным диаметром 141,3 мм и более должна взвешиваться отдельно и определять загрузочную массу вагона. Трубы наружным диаметром менее 141,3 мм следует взвешивать по отдельности либо удобными партиями по выбору изготовителя и определять загрузочную массу. Минимальной считают загрузку вагона 18144 кг. Трубы с резьбой и муфтами необходимо взвешивать с навинченными муфтами, но без протекторов резьбы, исключая загрузку вагона, для которой следует ввести поправку на массу протекторов. Трубы с резьбой можно взвешивать без навинченных муфт при условии внесения соответствующих поправок на массу муфт. 8.10.10.4 Длина При поставке труб с резьбовыми соединениями длину трубы с навинченной муфтой необходимо измерять до внешнего торца муфты. Длину труб с резьбой можно определять без навинченных муфт при условии внесения соответствующих поправок на длину муфт. Точность средств измерения длины менее 30 м должна составлять ±0,03 м. 8.10.10.5 Прямолинейность Измерения кривизны труб проводят с использованием туго натянутой струны от одного торца трубы до другого ее торца вдоль образующей трубы. При этом измеряется наибольшее отклонение поверхности трубы относительно струны. 8.10.11 Неразрушающий контроль 8.10.11.1 Методы контроля Швы, полученные дуговой сваркой под флюсом, должны проверяться рентгеновскими методами в соответствии с 8.10.11.2. Такой проверке необходимо подвергать всю длину или до минимального расстояния 203 мм от каждого торца, если остаток длины шва был проверен ультразвуковыми методами в соответствии с 8.10.11.3.1 - 8.10.11.3.4. Электросварные швы необходимо проверять ультразвуковыми или электромагнитными методами в соответствии с 8.10.11.3.1 - 8.10.11.3.4. В случае необходимости проверки всей длины (100 %) на соответствие требованиям 8.9 концы труб должны проверяться переносным ультразвуковым прибором, использующим принцип сдвиговой волны, или другим методом неразрушающего контроля, согласованным заинтересованными сторонами. Швы, полученные дуговой сваркой в среде защитного газа, необходимо проверять по всей длине ультразвуковыми методами в соответствии с 8.10.11.3.1 - 8.10.11.3.4. Кроме того, швы должны проверяться рентгеновским методом в соответствии с 8.10.11.2 - 8.10.11.2.10 на минимальном расстоянии 203 мм от каждого торца. Стыковой шов рулонного или листового проката в готовой спирально-шовной трубе необходимо проверять одним или несколькими методами, описанными выше для типов швов. Рентгеновскому контролю подвергают пересечение стыкового и спирального швов трубы, а для холодноэкспандированной трубы это должно быть выполнено после экспандирования. 8.10.11.2 Рентгеновский контроль 8.10.11.2.1 Оборудование для рентгеновского контроля Однородность сварных швов должна проверяться методом рентгеноскопии при условии обеспечения требуемой чувствительности. 8.10.11.2.2 Квалификация оператора рентгеновского контроля Изготовитель труб должен обучать, экзаменовать и аттестовывать операторов рентгеновского контроля. Сведения об обучении, программы экзамена и аттестации должны предоставляться потребителю. Эти программы должны включать: a) аудиторные занятия по основам принципов рентгеновских методов контроля; b) учебную практику для ознакомления оператора с конкретными установками, включающую обнаружение и интерпретацию дефектов сварных швов. Продолжительность такого обучения должна быть достаточной для качественного уровня знаний, необходимых для проведения контроля; c) изучение соответствующих требований настоящего стандарта; d) медицинский осмотр не реже одного раза в 12 месяцев для определения способности оператора (касается зрения) выполнять требуемый контроль; e) по завершении выполнения программы по перечислениям а) и b) изготовитель обязан проводить экзамены для определения квалификации оператора и его способности осуществлять рентгеновский контроль. 8.10.11.2.3 Аттестация оператора Аттестованные операторы, не занимавшиеся рентгеновским контролем в течение года и более, должны повторно аттестовываться после успешно сданных экзаменов согласно перечислению е), а также должны пройти медицинский осмотр по перечислению d). Существенные изменения в методике испытаний или в используемом оборудовании также требуют повторной аттестации операторов. 8.10.11.2.4 Эталонные образцы для неразрушающего рентгеновского контроля Если не установлено иное, то эталонным образцом должен быть стандартный пенетрометр API, описанный в перечислении а) настоящего подпункта, или по выбору изготовителя проволочный пенетрометр ИСО (проволочный индикатор качества изображения в соответствии с ИСО 1027), описанный в перечислении b). По соглашению между заинтересованными сторонами могут использоваться другие стандартные пенетрометры. а) Стандартный пенетрометр API: стандартный пенетрометр API показан на рисунке 7 и должен изготовляться из материала с такими же рентгеновскими характеристиками, что и труба. Толщина пенетрометра должна составлять не более 4 % номинальной толщины стенки. Можно использовать пенетрометры толщиной, составляющей 2 % или 4 % номинальной толщины стенки; размеры таких пенетрометров приведены в таблицах 16 и 17.

Диаметр каждого отверстия должен быть 1,6 мм. Отверстия должны быть круглые и просверленные перпендикулярно к поверхности. Отверстия должны быть свободны от заусенцев, но края не должны быть скошены. Каждый эталон должен иметь идентификационный номер, приведенный в таблицах 16 и 17. Рисунок 7 - Стандартный пенетрометр API Таблица 16 - Стандартный 4 %-ный пенетрометр API с отверстиями В миллиметрах

Таблица 17 - Стандартный 2 %-ный пенетрометр API с отверстиями В миллиметрах

b) Проволочный пенетрометр ИСО: проволочный пенетрометр ИСО должен быть Fe 1/7, Fe 6/12 или Fe 10/16 в соответствии с таблицами 18 и 19. Если проволочный пенетрометр располагают поперек шва, то используемый диаметр проволоки должен определяться по номинальной толщине стенки плюс расчетная величина усиления шва (не больше чем максимально допустимая). Если же пенетрометр располагают на основном металле, то диаметр проволоки должен определяться по номинальной толщине стенки. Таблица 18 - Пенетрометр ИСО 4 %-ный проволочный В миллиметрах

Таблица 19 - Пенетрометр ИСО 2 %-ный проволочный В миллиметрах

8.10.11.2.5 Периодичность калибровки Для проверки чувствительности и пригодности рентгеноскопической аппаратуры пенетрометр должен использоваться на одной трубе, выбираемой из партии 50 труб, но не реже двух раз за восьмичасовую рабочую смену. Если пленка применяется на всей длине, то пенетрометр необходимо использовать для каждой трубы. При настройке рентгеноскопической аппаратуры с использованием пенетрометра труба должна быть неподвижной. Соответствующее разрешение и чувствительность достигаются тогда, когда все три отверстия стандартного пенетрометра API или отдельные проволоки пенетрометра ИСО отчетливо различимы. 8.10.11.2.6 Процедура для оценки чувствительности в динамическом режиме Для оценки выявляемости дефектов при рабочих скоростях необходимо использовать отрезок трубы, имеющий минимальную толщину стенки 9,5 мм. Как показано на рисунке 8, пример 6, в центре шва должен быть просверлен ряд отверстий диаметром 0,8 мм на глубину, составляющую 100 % полной толщины. Необходимо просверлить не менее четырех таких рядов на расстоянии 304,8 мм друг от друга. В качестве альтернативы описанному выше отрезку трубы, по выбору изготовителя, пенетрометр можно применять так, как указано в 8.10.11.2.4. Скорость перемещения трубы относительно преобразователя излучения должна регулироваться таким образом, чтобы отверстия в отрезке трубы или пенетрометре API или отдельные проволоки в пенетрометре ИСО были хорошо видны оператору. 8.10.11.2.7 Допустимые пределы рентгеновского контроля Рентгеновский контроль должен определять несовершенства и дефекты сварного шва, как описано в 8.10.11.2.8 и 8.10.11.2.9.

Рисунок 8 - Примеры схем максимального распределения несплошностей в виде круглых шлаковых включений и газовых пор

Рисунок 8, лист 2 8.10.11.2.8 Несовершенства, обнаруживаемые при рентгеновском контроле Максимально допустимые размеры и распределение неоднородностей типа шлаковых включений и/или газовых пор приведены в таблицах 20 и 21 и на рисунках 8 и 9. Таблица 20 - Несплошности типа удлиненных шлаковых включений1) (рисунок 9) В миллиметрах

Таблица 21 - Шаровидные несплошности типа шлаковых включений и газовых пор1) (рисунок 8) В миллиметрах

Пример 1 - Одна несплошность 12,7 мм

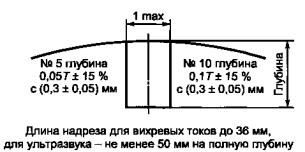

Пример 2 - Две несплошности по 6,4 мм каждая